Wyzwanie

- Klient potrzebował 6 nowych indywidualnych systemów Venturi, aby zoptymalizować wydajność 6 wytłaczarek.

- Klient chciał zaoszczędzić miejsce na podłodze i rozładować materiał w 2 przeciwległych punktach fabryki, gdzie umieszczone były maszyny do brykietowania.

- Klient potrzebował lepszej separacji powietrza.

- Klient potrzebował bardziej wydajnego systemu z ulepszonymi funkcjami bezpieczeństwa.

- Klient chciał zminimalizować ryzyko przestojów.

Fakty

- Produkcja:

- Zużycie nowej dmuchawy = Oszczędność 22 000 €/rok

- Unikanie postojów (0% Stop)= Oszczędność 40 000 EUR/rok

- Wyeliminowane sprężone powietrze = Oszczędność 9 000 €/rok

- Zmniejszenie liczby godzin konserwacji = €9,000-€12 000 €/rok

- Poprawa bezpieczeństwa poprzez zmniejszenie zanieczyszczenia hałasem o około 10%

- Awaria, konserwacja naprawcza i zatrzymania wyeliminowane

- Odległość transportu:

- 10 – 25 m i 5 zakrętów

- Grubość ścinki/prędkość:

- 10 – 25 mikronów przy 60-110 m/min

- 30-50 mikronów przy 45-60 m/min

- 50-90 mikronów przy 25-50 m/min

- 90 – 180 mikronów przy 12-25 m/min

Rozwiązanie

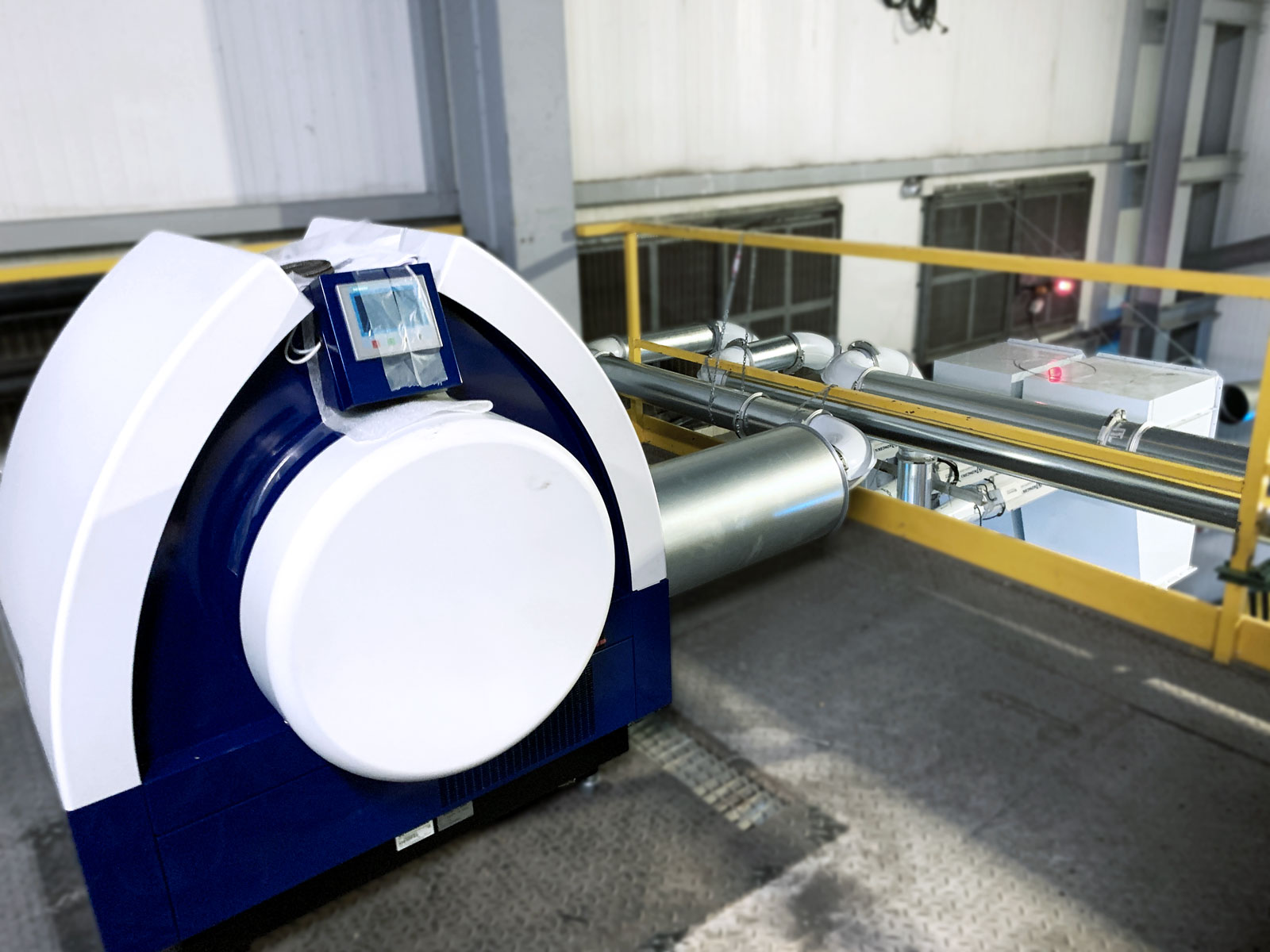

- Odnowienie i optymalizacja wydajności 6 wytłaczarek.

- Dla każdej wytłaczarki zainstalowaliśmy punkty odbioru 2xØ60 lub 3xØ60 mm, każdy zakończony stalowym elastycznym wężem o długości 1,2 metra.

- Oba punkty ssące są połączone do jednego przewodu, który będzie podłączony do oddzielnego Venturi ITF 100 na maszynę.

- Ziększenie mocy dmuchawy wysokociśnieniowej MultiAir FC2080T, wyposażonej w przetwornicę częstotliwości i obudowę dźwiękoszczelną.

- Główny sprzęt został umieszczony na górnym piętrze instalacji klienta, a każdy system Venturi został zainstalowany w pobliżu końcowego odcinka trasy, około 1-2 metry przed separatorem statycznym.

- Separatory statyczne zostały zaprojektowane jako standardowe urządzenia rozładowujące.

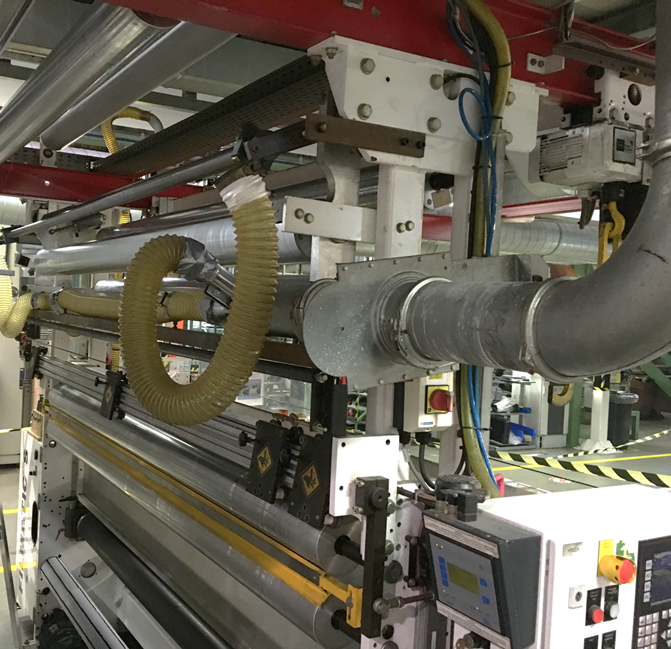

Przed rozwiązaniem Kongskilde:

Po rozwiązaniu Kongskilde:

Zalety i korzyści

W poprzednim rozwiązaniu ścinki ciągłe niekiedy nie były prawidłowo wyładowywane do kompaktora, w wyniku czego dochodziło do odrzutów jakościowych spowodowanych zacięciami na walcach.

- Return On Investment = 1,5

- Wyeliminowanie przestojów (0% przestojów) o 40 000 euro rocznie.

- Zmniejszono zużycie energii o 60%, oszczędzając 22 000 euro rocznie.

- Oszczędność kosztów w wysokości około 9 000 euro dzięki usunięciu sprężonego powietrza.

- Zmniejszenie kosztów konserwacji zapobiegawczej i naprawczej o 9 000-12 000 EUR rocznie.

- Mniejszy rozmiar dmuchawy MultiAir pozwala na optymalne zarządzanie przestrzenią.

- Zwiększone bezpieczeństwo dzięki redukcji hałasu o 10% na hali produkcyjnej.

- Ograniczenie ryzyka związanego z interwencjami.

Chcą Państwo zobaczyć więcej?

Proszę zobaczyć, jak rozwiązania Kongskilde oparte na powietrzu rozwiązały problemy w różnych gałęziach przemysłu.