El desafío

- El cliente quería 6 nuevos sistemas Venturi individuales para optimizar la eficacia de 6 extrusoras.

- El cliente quería preservar el espacio diáfano en planta a nivel de suelo y descargar el material en 2 briquetadoras independientes y ubicadas en puntos opuestos de la fábrica.

- El cliente necesitaba mejorar la separación de aire-material.

- El cliente necesitaba una solución más eficiente con medidas de seguridad más robustas.

- El cliente quería mitigar paros en producción.

Los resultados

- Producción:

- Consumo del nuevo ventilador = 22.000 €/ahorro anual

- Eliminación de paros (0% Stop)= 40.000 €/ahorro anual

- Eliminación de aire comprimido= 9.000 €/ahorro anual

- Hs de mantenimiento reducidas = €9.000-€12.000/ahorro anual

- Mejora de la seguridad gracias a la reducción del nivel de ruido en un 10%

- Riesgos de seguridad, averías, mantenimiento correctivo y paros erradicado

- Distancia de transporte del material:

- 10 – 25 m y 5 codos de 90º

- Relación espesor/velocidad material:

- 10 – 25 μm a 60-110 m/min

- 30 – 50 μm a 45-60 m/min

- 50 – 90 μm a 25-50 m/min

- 90 – 180 μm a 12-25 m/min

La solución

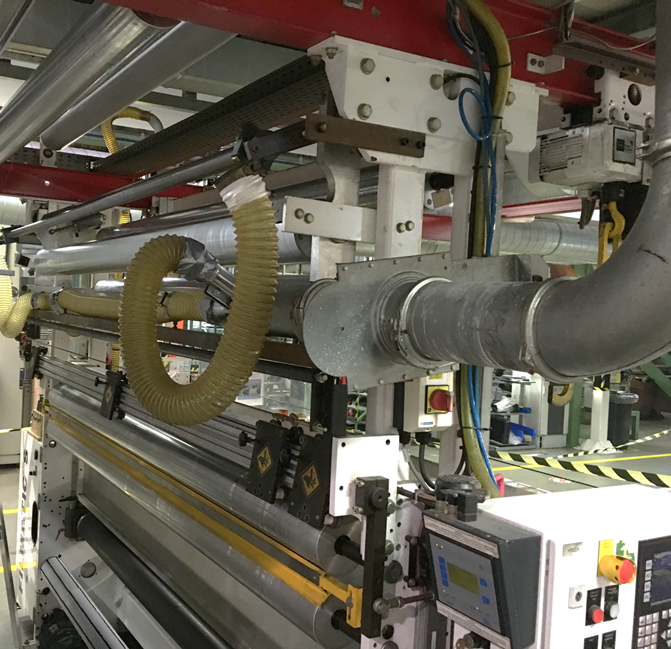

- Renovación y optimización de la eficiencia en 6 máquinas extrusoras

- Para cada extrusora, se instalaron 2xØ60 o 3xØ60mm bocas de aspiración, cada una de las bocas conformadas por un tramo metálico flexible de 1,2m.

- Ambas bocas de aspiración se unen en una tubería común que conecta a un Venturi ITF 100 individual por cada extrusora.

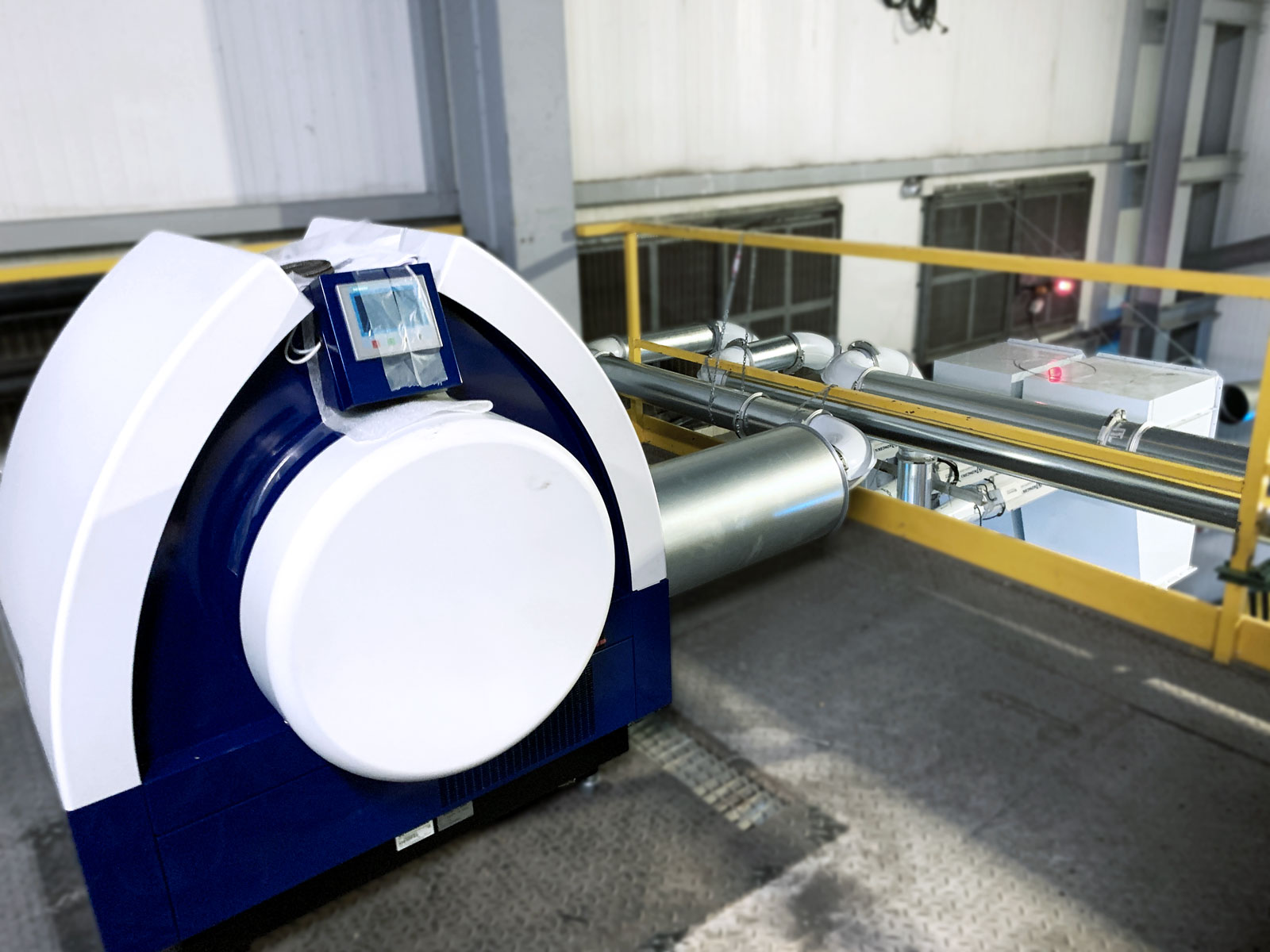

- Mejora de la capacidad del ventilador de alta presión mediante el Multiair FC2080T, equipado con variador de frecuencia y diseño insonorizado.

- El equipo principal ha sido ubicado en el piso superior, por encima de las máquinas extrusoras del cliente, y cada venturi ha sido colocado cerca del tramo final de cada conducto principal individual, a 1-2 metros antes que la descarga.

- La descarga es mediante separador estático de material/aire. El separador estático fue la elección para la descarga común de material proveniente de 3 máquinas extrusoras.

Antes de la solución de Kongskilde:

Después de la solución de Kongskilde:

Las ventajas y los beneficios

En la solución previa, las tiras continuas generaban problemas diarios en la descarga hacia la briquetadoras y, como consecuencia de esto, se originaban incidentes en los rollos que significaban paros asiduos y rechazos de calidad

- ROI = 1,5

- Eliminación de paros productivos (0% paros) €40.000 anuales.

- Reducción del consumo energético en un 60%, ahorrando €22.000 anuales

- Ahorro en costes de aproximadamente €9000 por retirar el aire comprimido.

- Reducción de tiempos de mantenimiento preventive y correctivo con costes de entre €9000 y €12.000 anuales.

- El tamaño reducido del ventilador Multiair permite la optimización en la gestión de los espacios.

- Mejora de la seguridad gracias a la reducción de la contaminación acústica en un 10% en la planta de producción.

- Riesgos de las intervenciones mitigados.

¿Listo para ver más?

Vea como las soluciones basadas en aire de Kongskilde resolvieron problemas en diferentes industrias.