Le défi

- Le client voulait 6 nouveaux systèmes Venturi individuels pour optimiser l’efficacité de 6 extrudeuses.

- Le client souhaitait conserver l’espace au sol et décharger les matériaux à deux endroits opposés de l’usine où se trouvaient les machines à briquettes.

- Le client avait besoin d’une meilleure séparation de l’air.

- Le client avait besoin d’un système plus efficace avec des caractéristiques de sécurité améliorées.

- Le client souhaitait réduire les arrêts.

Les faits

- Production :

- Consommation d’un nouveau Ventilateur = 22 000 €/an économisés

- Éviter les arrêts (0% d’arrêts)= 40 000 €/an économisés

- Air comprimé éliminé = 9 000 €/an économisés

- Réduction du nombre d’heures de maintenance = 9 000€ – 12 000 €/an

- Une meilleure sécurité grâce à la réduction de la pollution sonore d’environ 10%

- Les pannes, la maintenance corrective et les arrêts éradiqués

- Distance de transport :

- 10 – 25m et 5 coudes

- Relation entre l’épaisseur de la lisière et la vitesse :

- 10 – 25 microns à 60-110 m/min

- 30 – 50 microns à 45-60 m/min

- 50 – 90 microns à 25-50 m/min

- 90 – 180 microns à 12-25 m/min

La solution

- Renouveler et optimiser l’efficacité de 6 machines d’extrusion.

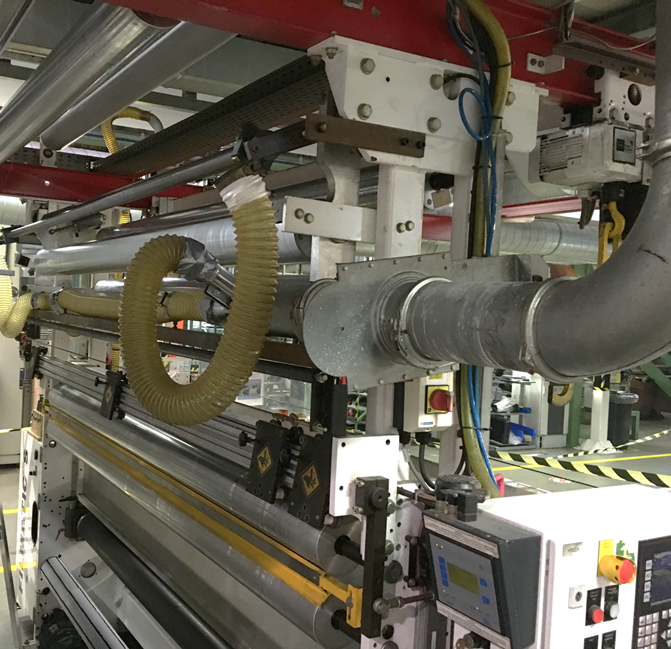

- Pour chaque extrudeuse, nous avons installé 2xØ60 ou 3xØ60mm points de prélèvement, chacun terminé par un tuyau flexible en acier de 1,2 mètres.

- Les deux points d’aspiration sont reliés à un conduit commun qui se connectera à un Venturi ITF 100 par machine.

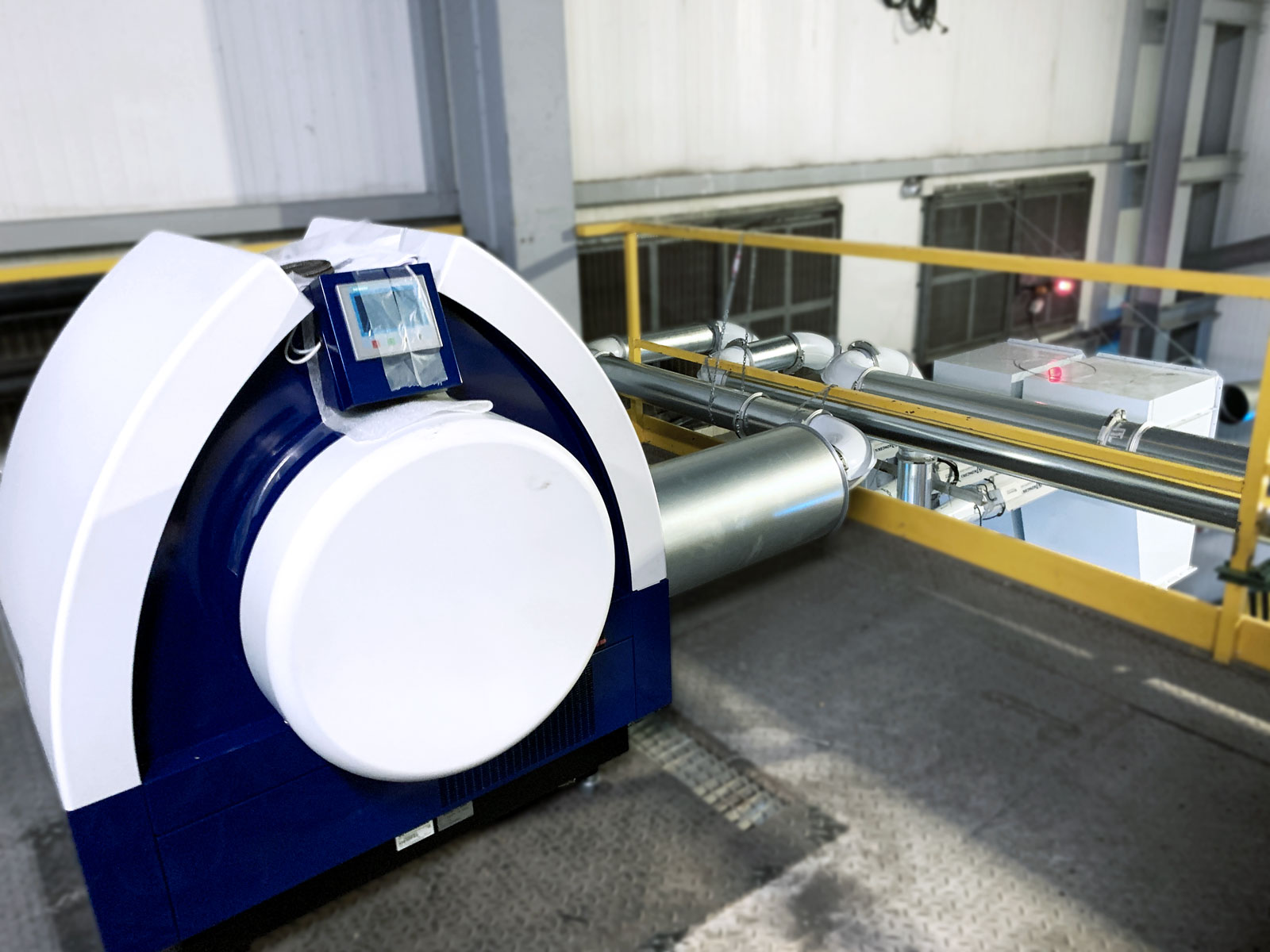

- Passez à la puissance avec le Ventilateur haute pression, MultiAir FC2080T, équipé d’un convertisseur de fréquence et d’une conception insonorisée.

- L’équipement principal a été placé au-dessus des machines du client et chaque système de venturi a été installé près de la section finale de la route, à environ 1 à 2 mètres avant le séparateur statique.

- Les séparateurs statiques ont été choisis comme équipement de décharge commun.

Avant la solution de Kongskilde :

Après la solution de Kongskilde :

Les avantages

Avec la solution précédente, les lisières continues n’était parfois pas correctement déchargée dans le compacteur et, par conséquent, on a eu certains bourrages sur les rouleaux.

- Return On Investment = 1,5

- Élimination des temps d’arrêt (0 % d’arrêts) de 40 000 euros par an.

- Réduction de la consommation d’énergie de 60 %, soit une économie annuelle de 22 000 euros.

- Réduction des coûts d’environ 9 000 euros grâce à l’élimination de l’air comprimé.

- Réduction des coûts de maintenance préventive et corrective de 9 000 à 12 000 euros par an.

- L’encombrement réduit du Ventilateur MultiAir permet une gestion optimisée de l’espace.

- Amélioration de la sécurité grâce à une réduction de 10 % de la pollution sonore dans l’atelier de production.

- Risques d’intervention atténués.

Vous voulez en savoir plus ?

Découvrez comment les solutions aériennes de Kongskilde ont résolu des problèmes dans différentes industries.