Wyzwanie

- Międzynarodowa firma z branży dóbr konsumpcyjnych posiada w Europie fabrykę zajmującą się napełnianiem i zakręcaniem produktów butelkowanych.

- Dwie maszyny kapslujące stosują różne rodzaje kapsli do butelek. Kapsle są przechowywane w skrzyniach w piwnicy pod pierwszym piętrem, gdzie pracują maszyny kapslujące.

- Przed zainstalowaniem systemu pneumatycznego paleta z kartonami o pojemności 2500 szt. przenoszono po jednej palecie między

piętra za pomocą wózka widłowego i windy. - Firma potrzebowała rozwiązania, które zwolniłoby operatora z konieczności rozcinania i podnoszenia kartonów w celu wsypania zakrętek do maszyny zamykającej, a także pozwoliłoby uniknąć korzystania z wózka widłowego i podnośnika.

- Firma poprosiła o system, który pozwoliłby wyeliminować logistykę związaną z koniecznością przewożenia palet tam i z powrotem przez operatora wózka widłowego, co pozwoliłoby zaoszczędzić czas i zwiększyć bezpieczeństwo.

Rozwiązanie

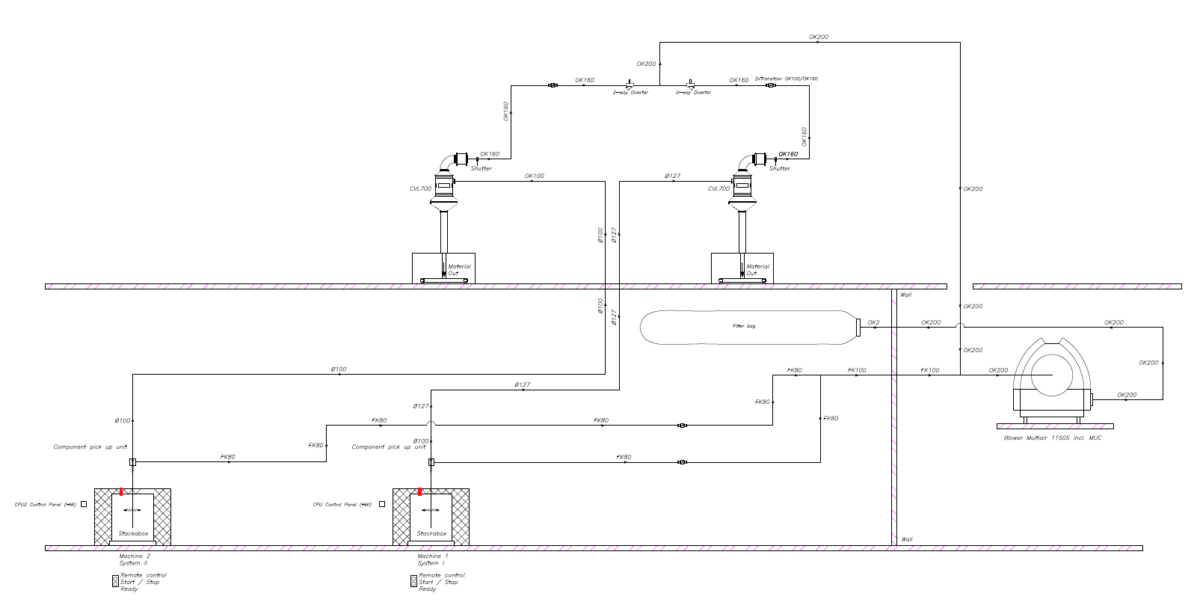

- 2 szt. Jednostki odbioru komponentów (CPU)

- 2 szt. Podciśnieniowe ładowarki komponentów (CVL)

- Rurociągi o długości do 50 m

- Dmuchawa, MultiAir FC 1100

Rozwiązanie firmy Kongskilde obejmuje dwie jednostki odbioru komponentów (CPU), specjalnie dobrane rury z tworzywa sztucznego o gładkiej powierzchni, aby uniknąć zarysowania powierzchni komponentów, dmuchawę (MultiAir FC 1100 S) oraz dwie ładowarki próżniowe komponentów (CVL) do dostarczania partii w produkcji.

Każdy procesor opróżnia pojemniki w piwnicy w tempie 10 000 nakrętek na godzinę. Po opróżnieniu pojemnika jednostka centralna przechodzi w stan gotowości, operator wózka widłowego wymienia pojemnik i naciska przycisk start. Fabryka pracuje na trzy zmiany, 24 godziny na dobę, 7 dni w tygodniu.

CVL dostarczają zakrętki w wymaganym tempie 10 000 sztuk. na godzinę do maszyn zamykających.

Zalety i korzyści

- Bezproblemowe połączenie jednostki Pick-Up i ładowarki komponentów usprawnia przenoszenie komponentów z tworzyw sztucznych z magazynu na linie produkcyjne kapsli.

- Pneumatyczne przenoszenie i dostarczanie partii elementów na dużą skalę jest szybkie i wydajne.

- Procesy, które wcześniej były wykonywane ręcznie, teraz są zautomatyzowane.

- System przenośnikowy jest elastyczny, ponieważ Departmenta zarówno w poziomie, jak i w pionie, pozostawia niewielką ilość miejsca i jest delikatny dla elementów z tworzyw sztucznych.

- Rozwiązanie to zwiększa bezpieczeństwo, ponieważ wózek widłowy nie jeździ już tam i z powrotem wzdłuż linii produkcyjnych.

- Praca jest teraz bardziej ergonomiczna dla operatora.

Facty

- Materiał: Nakrętki do butelek

- Wymiary, średnica: Do 80 mm

- Nakładka z gramaturą materiału: Do 8 g/m2

- Ilość: +10 000 kapsli na godzinę na linię

- Maszyny: Dwie maszyny kapslujące