Wyzwanie

Fabryka zlokalizowana w Polsce jest znanym polskim producentem opakowań aluminiowych i opakowań z folii plastikowej do pakowania jogurtów i innych rodzajów żywności.

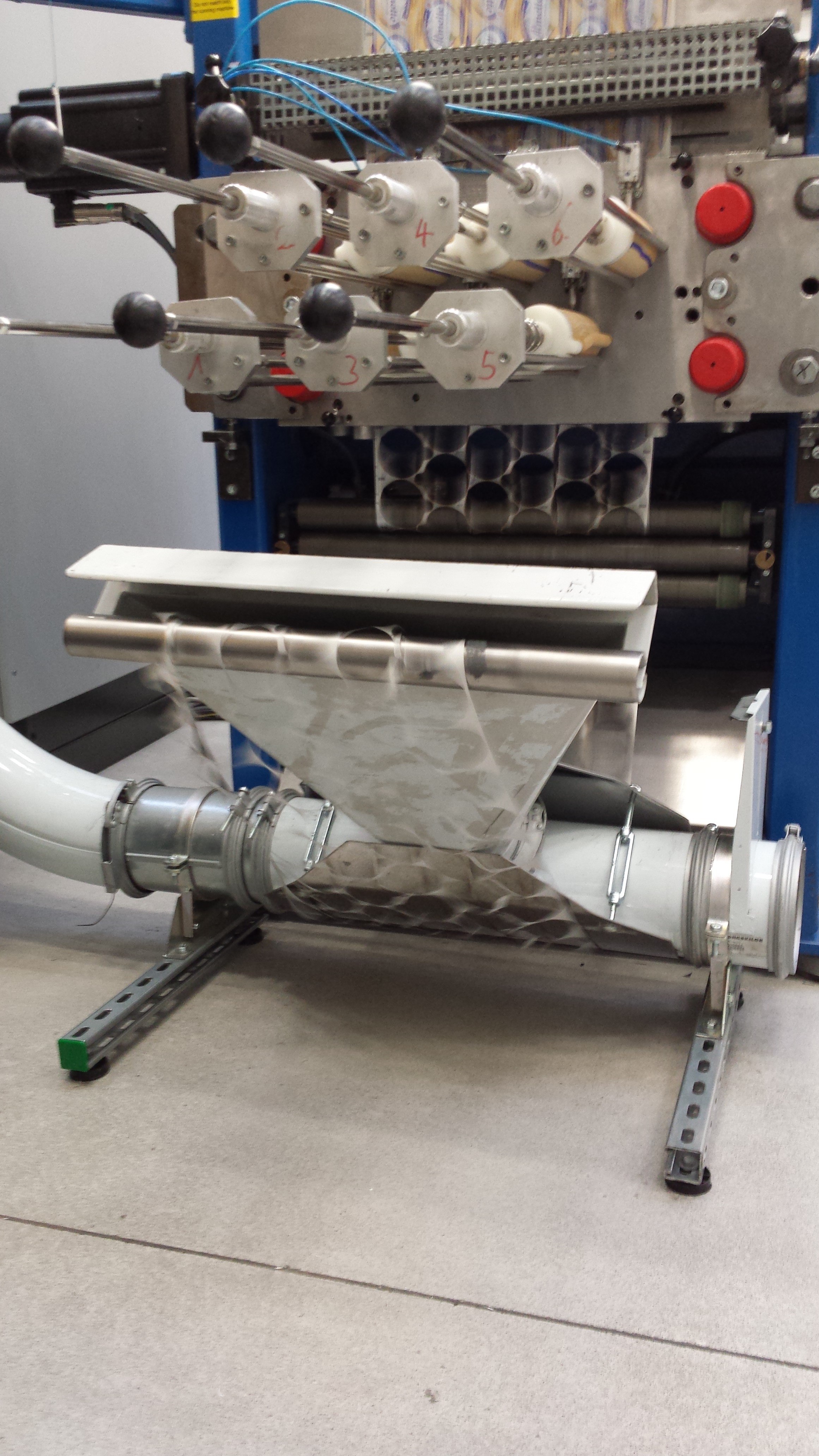

- Rozwiązanie transportowe musiało być w stanie zapewnić odpowiednie podciśnienie podczas delikatnego transportu szkieletu aluminiowego i plastikowego z maszyn produkcyjnych do brykieciarki bez wytwarzania pyłu podczas transportu.

- Ilość pyłu w zakładach produkcyjnych należy ograniczyć, aby utrzymać koszty konserwacji na niskim poziomie, zapewnić bezpieczne i zdrowe środowisko pracy oraz otrzymać produkt końcowy bez śladu pyłu.

- Rozwiązanie to powinno zapewniać czyste powietrze i działać bez generowania pod- lub nadciśnienia w zakładzie.

- Aby zaoszczędzić na ogrzewaniu, powietrze musiało być ponownie wykorzystywane i kierowane do obszaru produkcji.

Fakty

- Materiał: Folia aluminiowa i folia z tworzywa sztucznego

- Liczba maszyn: 11

- Punkty zasysania: 11

- Pobór mocy: 140 kW (z 11 przetworników)

- Ilość powietrza: 18.000 m3/h (z 11 przystawek)

- Ciśnienie: 4 800 Pa/ w rurach 160 mm

- Grubość materiału: Do 200 mikronów

- Dane techniczne systemu: Odległość transportowa: 120 m

Rozwiązanie

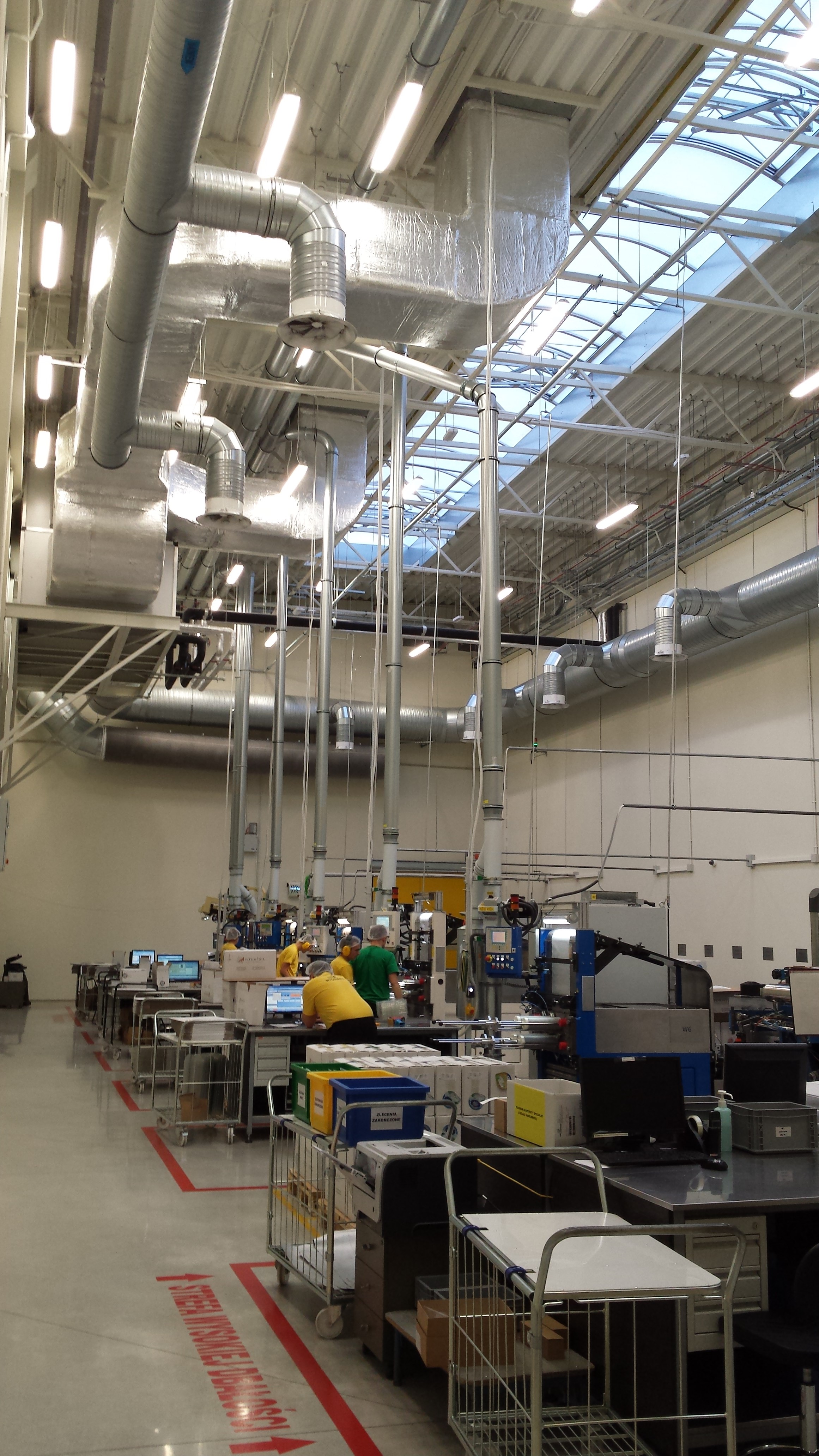

- Transport pneumatyczny zmniejsza zapylenie w zakładzie dzięki transportowaniu materiału szkieletowego w rurach. Instalując filtry na końcu linii, system dostarcza również potrzebne czyste powietrze z powrotem do obszaru produkcji.

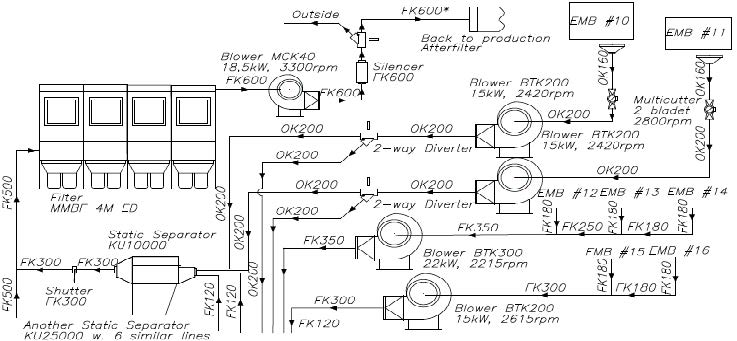

- Rozwiązanie firmy Kongskilde obejmuje kolektor typu „rybi ogon”, MultiCutters, dmuchawy, separatory statyczne, filtr workowy MMBF w połączeniu z rurami OK i FK, które zapewniły wyższą wydajność.

- System z dmuchawą podciśnieniową zapewnia szybkie i wydajne przenoszenie materiału szkieletowego z linii produkcyjnej przez MultiCutter do separatora statycznego i brykieciarki na końcu linii.

Zalety i korzyści

- Dzięki mniejszej ilości pyłu w fabryce firma minimalizuje odpowiedzialność za śliskie podłogi, zmniejsza potrzebę sprzątania, rzadziej korzysta ze zwolnień lekarskich i zapewnia sobie produkt końcowy bez śladu pyłu.

- Zdolność do wytwarzania wysokiej próżni w połączeniu z wystarczającą wydajnością wydmuchiwania i transportu szkieletu aluminiowego i plastikowego bez uszkodzenia materiału przyczynia się do zwiększenia wydajności.

- Redukcja hałasu ma istotne znaczenie dla zdrowia personelu pracującego przy liniach transportowych.

- Rozwiązanie to nie wytwarza nadciśnienia przy wyładunku i podciśnienia w obszarze produkcji, ponieważ powietrze używane do transportu jest filtrowane i zawracane do zakładu.

- Rury zamontowane w suficie pozwalają zaoszczędzić miejsce na podłodze.