Le défi

L’usine située en Pologne est un producteur polonais bien connu d’emballages en aluminium et de feuilles de plastique pour l’emballage de yaourts et d’autres types d’aliments.

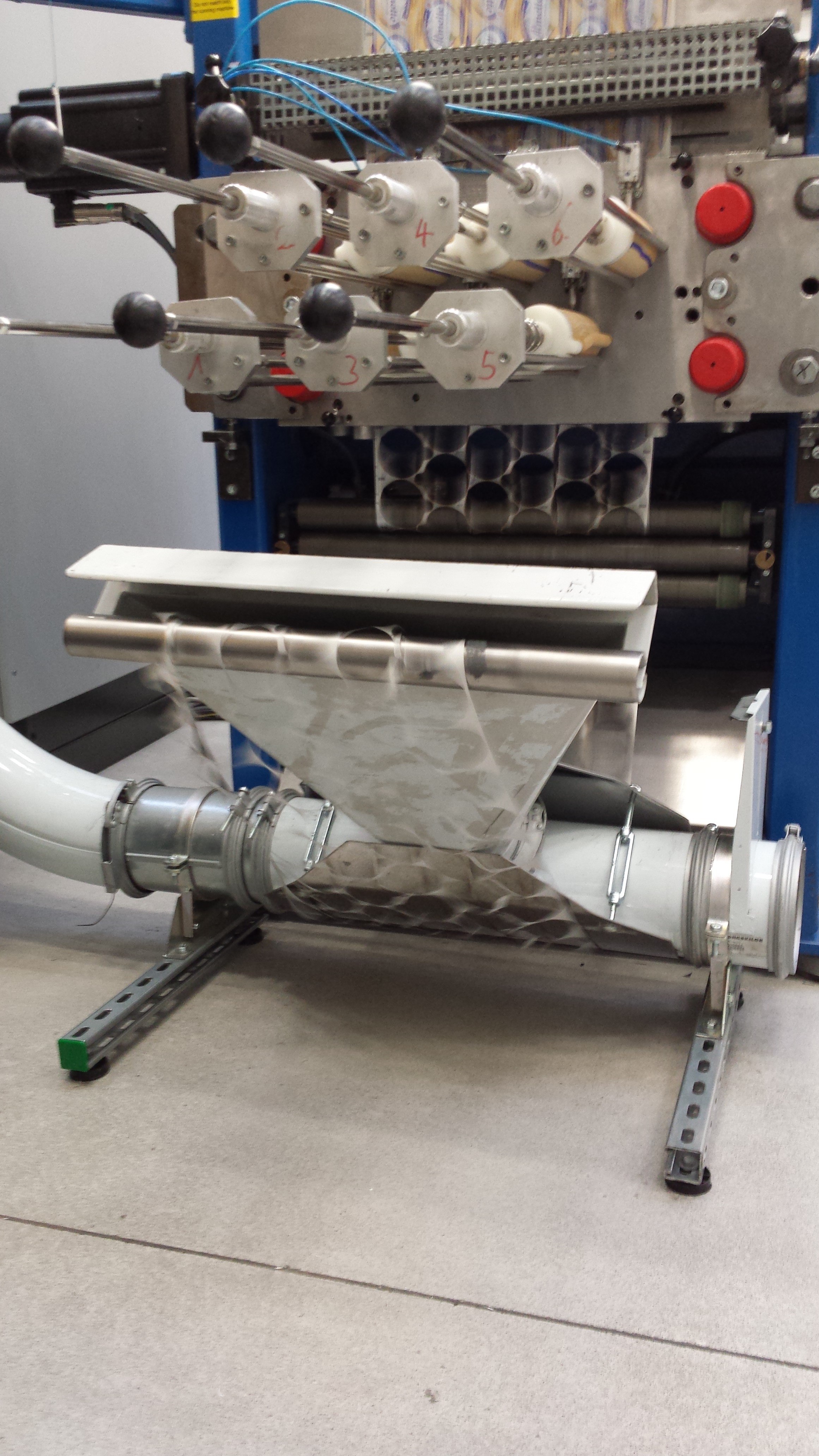

- La solution de transport devait être capable d’assurer une aspiration adéquate lors du transport en douceur du squelette en aluminium et en plastique des machines de production à la machine à briquettes, sans générer de poussière pendant le transport.

- La quantité de poussière dans les installations de production doit être réduite afin de maintenir les coûts de maintenance à un niveau bas, d’assurer un environnement de travail sûr et sain et de garantir un produit final sans aucune trace de poussière.

- La solution doit fournir de l’air propre et fonctionner sans générer de sous-pression ou de surpression dans l’usine.

- L’air devait être réutilisé et renvoyé dans la zone de production pour économiser sur le chauffage.

Les faits

- Matériau : Feuille d’aluminium et feuille de plastique

- Nombre de machines : 11

- Points d’aspiration : 11

- Consommation d’énergie : 140 kW (à partir de 11 pick-up)

- Quantité d’air : 18.000 m3/h (à partir de 11 pickups)

- Pression : 4.800 Pa/in tuyaux de 160 mm

- Épaisseur du matériau : Jusqu’à 200 microns

- Spécifications du système : Distance de convoyage : 120 m

La solution

- Le transport pneumatique réduit la poussière dans l’usine en transportant le matériau du squelette dans des tuyaux. En installant des filtres en fin de ligne, le système renvoie également l’air propre nécessaire dans la zone de production.

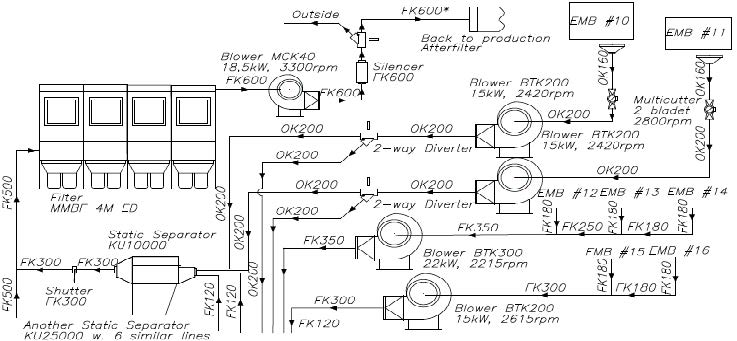

- La solution Kongskilde est composée d’un collecteur en queue de poisson, de MultiCutters, de ventilateurs, de séparateurs statiques, d’un filtre à sac MMBF combiné à des tuyaux OK et FK qui ont assuré une productivité plus élevée.

- Le système avec le ventilateur à vide génère un transport rapide et puissant du matériau de squelette des lignes de production à travers le MultiCutter vers le séparateur statique et la machine à briquettes en fin de ligne.

Les avantages et les bénéfices

- Avec moins de poussière dans l’usine, l’entreprise minimise la responsabilité des sols glissants, réduit le besoin de nettoyage, diminue les congés maladie et garantit un produit final sans aucune trace de poussière.

- La capacité à générer un effet de vide élevé, associée à une capacité suffisante de soufflage et de transport du squelette en aluminium et en plastique sans endommager le matériau, contribue à une productivité accrue.

- La réduction du bruit est d’une grande importance pour la santé du personnel travaillant à proximité des lignes de transport.

- La solution ne crée aucune surpression lors de l’évacuation et aucune sous-pression dans la zone de production, car l’air utilisé pour le transport est filtré et renvoyé dans l’usine.

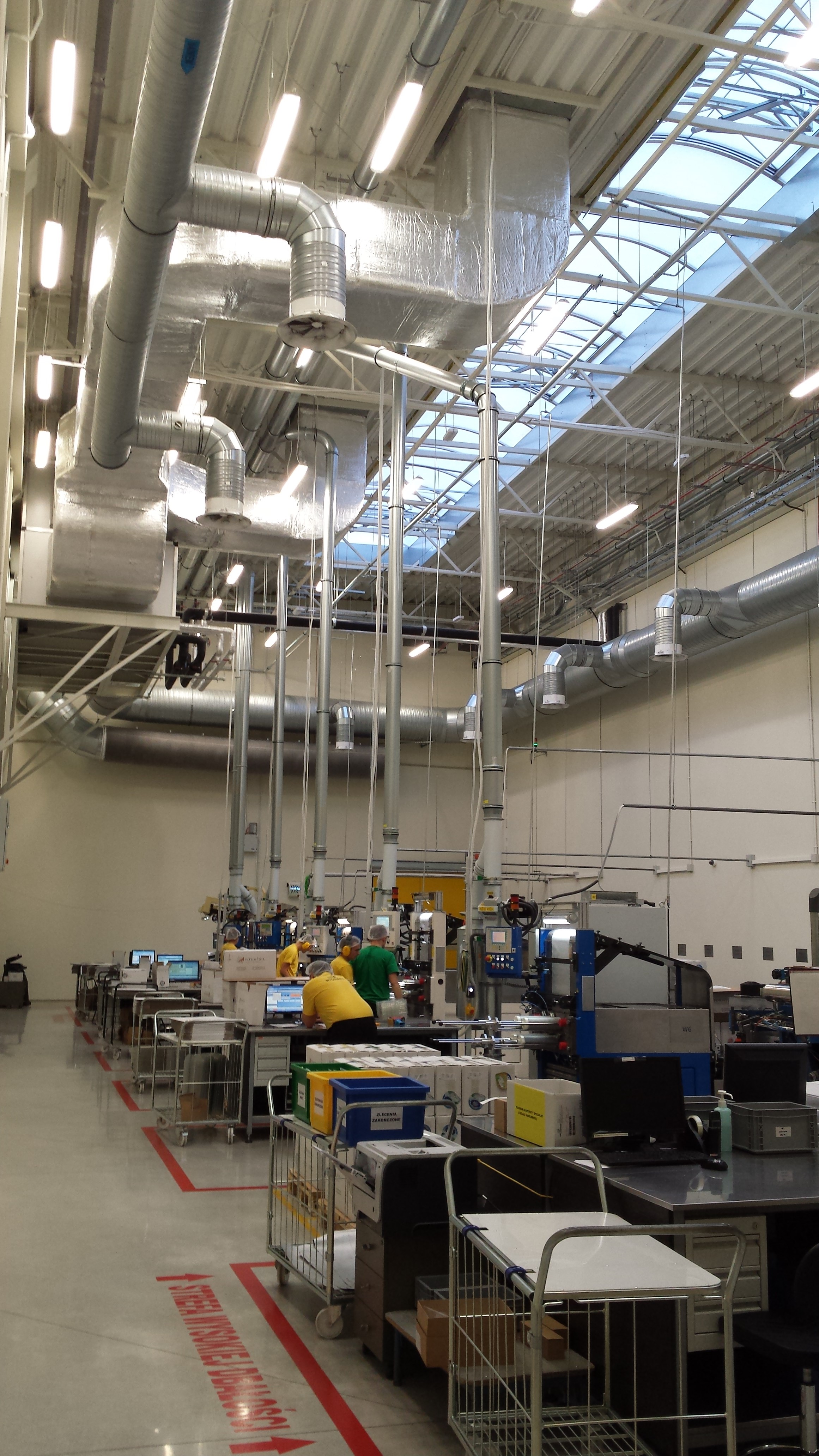

- Les tuyaux montés au plafond permettent de gagner de la place au sol.