Wyzwanie

Ten hiszpański producent lizaków jest częścią światowego koncernu produkującego wyroby cukiernicze.

Klient posiada 4 maszyny produkcyjne wytwarzające nieskończoną ilość odpadów podczas pakowania lizaków. Obcinki były gromadzone w małych wiązkach obok maszyny, co powodowało trzy główne problemy:

- Koszty czasu i pracy potrzebne do obsługi i usunięcia odpadów były zbyt wysokie. Usuwanie odpadów wymagało użycia wózka widłowego. Stworzyło to problem odpowiedzialności w obszarze produkcji.

- Wygląd środowiska produkcyjnego z odpadami wykończeniowymi leżącymi w pojemnikach na odpady nie był reprezentatywny, gdy klient przyjmował gości.

- Negatywny wpływ na wydajność miały nagromadzone odpady wokół każdej maszyny.

- Firma potrzebowała rozwiązania w zakresie odpadów, które pozwoliłoby utrzymać obszar produkcyjny w czystości i zwiększyć wydajność produkcji dzięki minimalnym zatrzymaniom linii.

Rozwiązanie

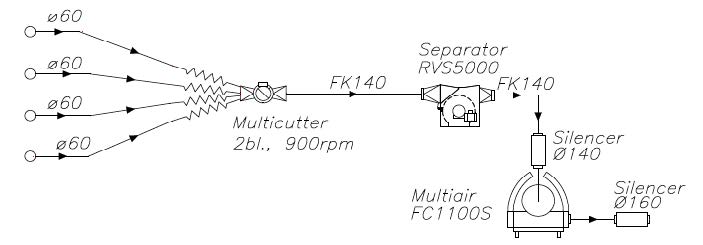

- Zastosowane rozwiązanie pneumatyczne to sprawdzony system Kongskilde RVS 5000 w połączeniu z nowym urządzeniem FC MultiAir 1100S i jednym urządzeniem MultiCutter. Rurociąg jest elastycznym systemem OK 160, a rozwiązanie jest łatwe do rozbudowy.

- Wysoka elastyczność i modułowość oznacza łatwą konfigurację przenośnika pneumatycznego, którą można przeprowadzić w ciągu kilku godzin. Rury zamontowane w suficie uwalniają przestrzeń

- Rozwiązanie to generuje znaczny strumień powietrza o niskim odciągu dla każdej maszyny

Zalety i korzyści

- Rozwiązanie firmy Kongskilde zwiększyło wydajność, ponieważ klient nie musi już zatrzymywać maszyn w celu opróżnienia pojemników na odpady, do których wcześniej trafiały niekończące się wykończenia.

- Czas przestoju został skrócony o 1,5 godziny dzięki automatycznemu i ciągłemu przekazywaniu odpadów bezpośrednio z zakładów produkcyjnych do zewnętrznego kontenera.

- Koszty pracy związane z ręcznym usuwaniem odpadów na terenie produkcji i terenach przyległych zostały zredukowane o 25%. Odpowiedzialność związana z wózkiem widłowym nie jest już problemem.

- Więcej miejsca wokół maszyn zwiększa wydajność.

- Środowisko fabryki jest czystsze, ponieważ odpady nie są już gromadzone w pojemnikach wokół maszyn.

- Dzięki pionowej konstrukcji rurociągów i zastosowaniu rur ze stali nierdzewnej klient może teraz regularnie przeprowadzać czyszczenie na mokro wewnątrz i na zewnątrz na naszych rurociągach zasysających listwy.

- Czas spłaty ma być krótszy niż 10 miesięcy.

Facty

- Materiał: Papier silikonowy, bezkońcowe wykończenie

- Liczba urządzeń: 4 szt.

- Liczba obszyć bez końca: 1 szt. na maszynę

- Maks. szerokość wykończenia: 20 mm

- Maks. prędkość trymowania: 225 m/min.

- Grubość materiału: 30-100 g/m2

- Dane techniczne systemu: Odległość przenoszenia: 100 m + 6 x 90°