Le défi

Ce producteur espagnol de sucettes fait partie d’une entreprise mondiale qui fabrique des produits de confiserie.

Le client dispose de 4 machines de traitement qui produisent des déchets continus lors de l’emballage des sucettes. Les lisières étaient rassemblées dans de petites liasses à côté de la machine et cela créait 3 problèmes principaux :

- Le temps et les coûts de main-d’œuvre nécessaires à la manipulation et à l’élimination des déchets étaient trop élevés. L’enlèvement des déchets a nécessité un chariot élévateur. Cela a créé un problème de responsabilité dans la zone de production.

- L’aspect de l’environnement de production, avec des déchets de coupe déposés dans des conteneurs à déchets, n’était pas représentatif lorsque le client recevait des invités.

- L’accumulation de déchets autour de chaque machine avait un impact négatif sur la productivité.

- L’entreprise avait besoin d’une solution de gestion des déchets qui permette de garder la zone de production propre et d’augmenter l’efficacité de la production grâce à des arrêts de ligne minimaux.

La solution

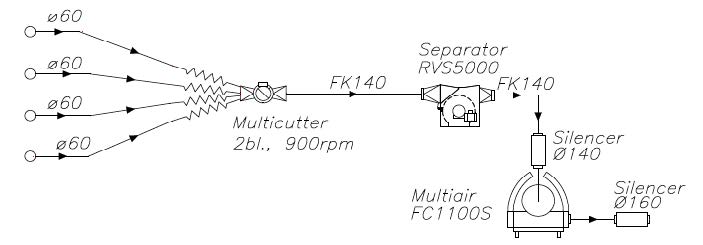

- La solution pneumatique mise en œuvre est le système RVS 5000 de Kongskilde, qui a fait ses preuves, combiné au nouveau FC MultiAir 1100S et à un MultiCutter. Le pipeline est le système flexible OK 160 et la solution est facile à mettre à niveau.

- La grande flexibilité et la modularité permettent une installation facile de la solution de transport pneumatique, qui peut être réalisée en quelques heures. Les tuyaux montés au plafond libèrent de l’espace

- La solution génère un débit d’extraction bas important pour chaque machine.

Les avantages et les bénéfices

- La solution de Kongskilde a permis d’augmenter la productivité car le client n’a plus besoin d’arrêter les machines pour vider les poubelles où étaient collectées les rognures sans fin.

- Le temps d’arrêt a été réduit de 1,5 heure grâce au transfert automatique et continu des déchets directement hors des installations de production vers un conteneur extérieur.

- Le coût de la main-d’œuvre lié à la manipulation manuelle des déchets dans la production et les zones adjacentes a été réduit de 25 %. Le passif lié au chariot élévateur à fourche n’est plus un problème.

- Plus d’espace autour des machines améliore la productivité.

- L’environnement de l’usine est plus propre car les déchets ne sont plus collectés dans des poubelles autour des machines.

- Grâce à la conception verticale de la tuyauterie et à l’utilisation de tuyaux en acier inoxydable, le client peut désormais effectuer un nettoyage humide régulier à l’intérieur et à l’extérieur de notre tuyauterie d’aspiration des garnitures.

- Le temps de retour sur investissement devrait être inférieur à 10 mois.

Les faits

- Matériau : Papier siliconé, garniture sans fin

- Nombre de machines : 4 pièces

- Nombre de découpes sans fin : 1 pièce par machine

- Max. largeur de coupe : 20 mm

- Max. vitesse de coupe : 225 m/min.

- Épaisseur du matériau : 30-100 g/m2

- Spécifications du système : Distance de convoyage : 100 m + 6 x 90°.