El desafío

Este fabricante español de piruletas forma parte de una empresa mundial de productos de confitería.

El cliente dispone de 4 máquinas de proceso que producen un sinfín de recortes al envasar piruletas. Los recortes se recogían en pequeños fardos junto a la máquina y eso creaba 3 problemas principales:

- El tiempo y la mano de obra necesarios para manipular y retirar los residuos eran demasiado elevados. La retirada de los residuos requería una carretilla elevadora. Esto creó un problema de responsabilidad en el área de producción.

- El aspecto del entorno de producción con los residuos de recortes depositados en los contenedores de basura no era representativo cuando el cliente recibía a los invitados.

- La productividad se veía afectada por los residuos acumulados alrededor de cada máquina.

- La empresa necesitaba una solución de residuos que mantuviera limpia la zona de producción y aumentara la eficiencia de la misma gracias a las mínimas paradas de la línea.

La solución

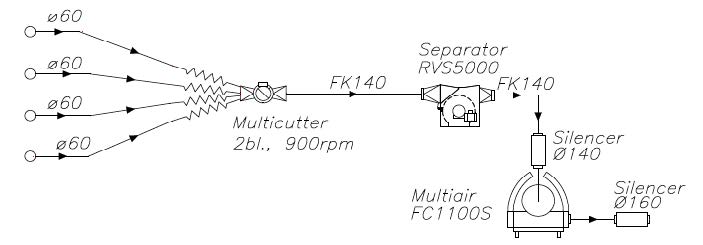

- La solución neumática implementada es el probado sistema RVS 5000 de Kongskilde combinado con el nuevo FC MultiAir 1100S y un MultiCutter. La tubería es el sistema flexible OK 160 y la solución es fácil de actualizar

- La gran flexibilidad y la modularidad facilitan la configuración de la solución de transporte neumático, que puede realizarse en horas. Los tubos montados en el techo liberan espacio

- La solución genera un importante flujo de aire de baja extracción para cada máquina

Ventajas y beneficios

- La solución de Kongskilde aumentó la productividad, ya que el cliente ya no tiene que parar las máquinas para vaciar los cubos de basura donde se recogían los recortes sin fin.

- El tiempo de inactividad se ha reducido en 1,5 horas gracias a la transferencia automática y continua de los residuos directamente fuera de las instalaciones de producción a un contenedor exterior.

- El coste de la mano de obra relacionada con la manipulación manual de los residuos dentro de las zonas de producción y adyacentes se ha reducido en un 25 %. La responsabilidad relacionada con la carretilla elevadora ya no es una preocupación.

- Un mayor espacio alrededor de las máquinas mejora la productividad.

- El entorno de la fábrica es más limpio, ya que los residuos ya no se recogen en cubos alrededor de las máquinas.

- Gracias al diseño de las tuberías verticales y al uso de tubos de acero inoxidable, el cliente puede ahora realizar una limpieza en húmedo de forma regular en el interior y el exterior de nuestras tuberías de aspiración de recortes.

- Se espera que el tiempo de amortización sea inferior a 10 meses.

Los hechos

- Material: Papel de silicona, ribeteado sin fin

- Número de máquinas: 4 unidades

- Número de recortes sin fin: 1 pieza por máquina

- Max. ancho de corte: 20 mm

- Max. Velocidad de corte: 225 m/min.

- Espesor del material: 30-100 g/m2

- Especificaciones del sistema: Distancia de transporte: 100 m + 6 x 90°