Wyzwanie

Firma w Niemczech jest liderem na rynku w branży stampingu i dostarcza je klientom na całym świecie.

- Przenoszenie ścinek ma wpływ na wydajność. Przenoszenie ścinek krawędzi z maszyny do stampowania gorącą folią to skomplikowany proces. Konfiguaracja jest procesem żmudnym, wymagającym interwencji człowieka, a przy długich seriach rolki muszą być wymieniane w trakcie produkcji.

- Wstęga zostaje zwykle nawinięta na osobne rolki po procesie stemplowania i trzeba wyjmować je ręcznie.

- Klient chce mieć produkcję 24/7, ponieważ uruchomienie każdej linii produkcyjnej jest kosztowne i wymaga czasu.

- W tym przypadku klient będzie mieć nawet 15 sztuk w ramach jednej produkcji, co jeszcze bardziej komplikuje sprawę.

- Zawsze istnieje ryzyko, że nadzwyczajnie cienka ścinka skończy się w maszynach, a nie na rolkach nawijających, co pociąga za sobą konieczność zatrzymania awaryjnego i zaangażowania wykwalifikowanej siły roboczej w celu posortowania ścinki, która spowodowała zatrzymanie.

Rozwiązanie

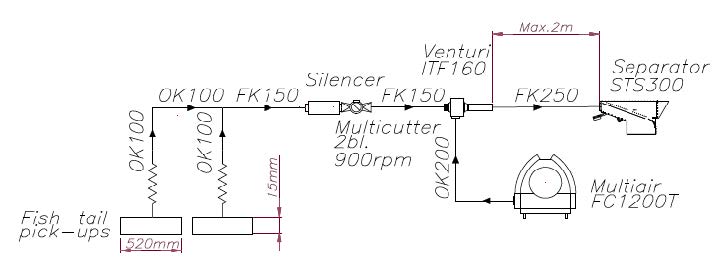

Jednostki MultiAir FC 1200T i ITF160 Venturi pozwalają na zasysanie nawet 15 ścinek jednocześnie. Ciągła wstęga jest przenoszona dalej w dwóch liniach trasnsportowych z wężami elastycznymi OK100. Obie linie transportowe OK100 łączą się ze standardową linią transportową FK150. Wstęgi są cięte przez urządzenie Multicutter i trafiają do separatora statycznego STS300.

Zalety i korzyści

- Rozwiązanie Kongskilde zwiększa wydajność, ponieważ klient eliminuje pracę ręczną przy ustawianiu i późniejszym usuwaniu pełnych rolek ze ścinką.

- Ponieważ nie ma już potrzeby instalowania przewijarki do materiału nośnego, czas ustawienia maszyny jest skrócony nawet o połowę.

- Redukcja bezproduktywnego czasu pracy dzięki automatycznemu i ciągłemu przenoszeniu wstęg krawędzi bezpośrednio z urządzeń produkcyjnych do zewnętrznego kontenera minimalizuje również odpowiedzialność związaną z transportem odpadów wózkiem widłowym przez zakład.

- Redukcja hałasu przyczynia się do poprawy środowiska pracy.

- Ponieważ wyeliminowano przewijanie, występuje mniej błędów produkcyjnych. Koszty produkcji zostały znacznie obniżone, a wydajność wzrosła.

- Czas zwrotu inwestycji wyniósł mniej niż 10 miesięcy.

Fakty

- Materiał: Gorąca folia, ciągła wstęga

- Liczba maszyn: 1

- Liczba ciągłych wstęg: 15 szt.

- Punkty pobierania: 2

- Maks. prędkość wstęgi: 3210m/h

- Maks. szerokość wstęgi: 15 mm

- Grubość materiału: 21 μ

- Specyfikacja systemu: Odległość do transportu: 40 m