Wyzwanie: Zakurzone pozostałości tworzyw sztucznych ograniczające produkcję i wykorzystanie PIR

Producent produkuje szeroką gamę komponentów samochodowych – panele drzwiowe, zderzaki, kanały HVAC i układy płynów. Ich celem było zwiększenie ilości żywicy pochodzącej z recyklingu poprzemysłowego (PIR) w gotowych produktach, ale pył z przemiału tworzyw sztucznych powodował powtarzające się problemy:

- Zanieczyszczenie pyłem ograniczyło mieszanie przemiału tworzyw sztucznych do zaledwie 30% PIR.

- Sita i filtry ładowarki próżniowej często się zapychały, powodując przestoje.

- Istniejący system ewakuacji granulatora uwalniał niezorganizowany pył, tworząc wyzwania związane z utrzymaniem porządku i bezpieczeństwem.

- Ucierpiała na tym jakość formowania wtryskowego Regrind, co zwiększyło liczbę odrzuconych części i konieczność konserwacji.

Każdy nowy system musiał wspierać bezpieczne odpylanie, poprawiać zbieranie pyłu wokół wtryskarek i zapewniać szybki okres zwrotu.

Fakty: Charakterystyka materiału i wymagania procesowe

Profil materiału do regeneracji

- Materiał: Przemiał HDPE

- Gęstość nasypowa: 35 lbs/ft³

- Rozmiar cząstek: ~3/8″

- Przepustowość: ~650 funtów/godz.

- Zastosowanie: Regranulat zmieszany z żywicą pierwotną

Środowisko produkcyjne

- Ponad 30 szlifierek maszynowych, z których każda wymaga niezawodnego odpylania

- Wysokowydajne strumienie przemiału tworzyw sztucznych zasilające operacje formowania

- Wyraźne zapotrzebowanie na system zapobiegający recyrkulacji pyłu i poprawiający czystość materiału

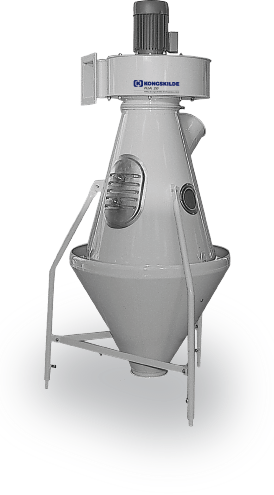

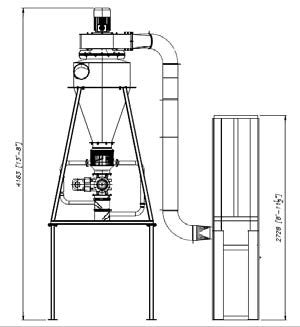

Rozwiązanie: System odpylania i przenoszenia Kongskilde AirWash

Producent zainstalował urządzenie Kongskilde AirWash 50 w połączeniu z odpylaczem K-200, tworząc w pełni szczelny i wydajny system sit odpylających do przemiałów tworzyw sztucznych.

Jak działa system

- Materiał przemieszcza się z każdego granulatora przez system rur OK firmy Kongskilde do urządzenia AirWash.

- AirWash wykorzystuje podciśnienie, wciągając pył do środka, zamiast wdmuchiwać go do przestrzeni roboczej.

- Plastikowy przemiał nie przechodzi przez wentylator, zapobiegając zużyciu wirnika i zachowując integralność cząstek.

- Dwustopniowy proces czyszczenia usuwa pył i drobiny, tworząc czysty przemiał gotowy do mieszania.

- Powietrze transportowe jest filtrowane przez stację filtrów workowych K-200, gdzie pył jest bezpiecznie wychwytywany w stalowych pojemnikach z wziernikami.

Specyfikacja sprzętu

- AirWash 50 z silnikiem wentylatora o mocy 5 HP

- Śluza obrotowa o mocy 0,75 HP do kontrolowanego opróżniania

- System filtracji K-200 do zbierania pyłu

- Modułowe orurowanie dla łatwej instalacji w ponad 30 stacjach rozdrabniania

Ta konfiguracja w obiegu zamkniętym umożliwiła bezpieczne odpylanie, poprawiła zbieranie pyłu podczas operacji formowania wtryskowego i zapewniła stałą jakość przemiału.

Zalety i korzyści: Większe wykorzystanie PIR, czystsza produkcja i bezpieczniejsze operacje

Zwiększony udział materiałów pochodzących z recyklingu

- Po instalacji producent zwiększył zawartość PIR z 30% do 80% w wybranych produktach

- Czystszy przemiał plastiku poprawił jakość części i umożliwił dodanie większej ilości ponownie przetworzonego materiału do procesu formowania.

Skrócony czas przestojów i konserwacji

- Sita i filtry ładowarki próżniowej zatykają się znacznie rzadziej

- Stabilny, czysty przemiał z tworzywa sztucznego wydłuża czas pracy maszyny

- Mniejsze zużycie komponentów przenośnika

Zwiększone bezpieczeństwo pracowników i utrzymanie porządku

- Pył niezorganizowany został wyeliminowany u źródła

- Czystsze podłogi, konstrukcje napowietrzne i sprzęt

- Poprawa warunków zdrowotnych układu oddechowego operatorów

- Niższe składki ubezpieczeniowe dzięki zmniejszonemu ryzyku pożaru pyłu

Szybszy zwrot z inwestycji i niższe koszty jednostkowe

- Szybki 6-miesięczny okres zwrotu z inwestycji

- Znaczne oszczędności kosztów materiałowych dzięki większemu wykorzystaniu PIR

- Mniejszy nakład pracy związany z czyszczeniem i zarządzaniem pyłem

- Niższy całkowity koszt w przeliczeniu na gotową część

Zanim zainstalowano system Kongskilde, granulator był opróżniany za pomocą „dmuchawy materiałowej” i cyklonu z otwartym dnem. Proces ten spowodował uszkodzenie przemiału i wytworzenie dodatkowego pyłu. Tylko minimalna ilość drobnych cząstek trafiła do skarpet filtracyjnych.

Po zainstalowaniu systemu Kongskilde zawartość PIR w wybranych produktach wzrosła z 30% do 80%, co doprowadziło do znacznych oszczędności finansowych.

Proszę pobrać pełne studium przypadku:

Poznaj rozwiązania Kongskilde do czyszczenia regranulatów z tworzyw sztucznych

Kongskilde dostarcza kompletne systemy do czyszczenia, odpylania i transportu przemiału tworzyw sztucznych – pomagając producentom zmniejszyć ilość odpadów, poprawić jakość produktów i zmaksymalizować wartość żywicy pochodzącej z recyklingu.

Poprawa jakości przemiału tworzyw sztucznych i kontrola zapylenia

Czy są Państwo gotowi zwiększyć wykorzystanie materiałów pochodzących z recyklingu, wyeliminować pył i poprawić wydajność formowania wtryskowego? Proszę nie wahać się zapytać, jak możemy pomóc.