Wyzwanie

- Fabryka zlokalizowana w Polsce jest znanym producentem herbaty na rynek krajowy i zagraniczny.

- Klient posiada dwie maszyny z możliwością ekstrakcji worków oraz sześć maszyn, w których odbywa się cięcie i obróbka ścinków.

- Małe średnice rur wydechowych w maszynach wynikają z konieczności pokonania wysokiego ciśnienia w układzie.

- Przed wprowadzeniem systemu konieczne było wyciąganie ścinek przez lokalne wyciągi, co powodowało konieczność zatrudnienia dodatkowych pracowników.

- Lokalne spaliny powodowały liczne przestoje i bałagan podczas procesu produkcyjnego oraz zajmowały miejsce w hali produkcyjnej.

- Firma potrzebowała rozwiązania do odciągania ścinków, aby zapewnić czystość w obszarze produkcyjnym i zwiększyć produktywność przy jednoczesnym utrzymaniu do minimum czasu przestoju i liczby członków personelu obsługującego urządzenia produkcyjne.

Fakty

Maszyny nr 1-2

- Materiał: Papier (bibuła), folia z tworzywa sztucznego

- Wymiary: 120 x 120 mm

- Gramatura materiału: 21 g/m2

- Ilość: 150/min.

Maszyny nr 3-8

- Materiał: Papier – cięcie ciągłe i ekstrakcja

- Szerokość wykończenia: 12 mm

- Gramatura materiału: 21 g/m2

- Prędkość: 17,5 m/min.

Rozwiązanie

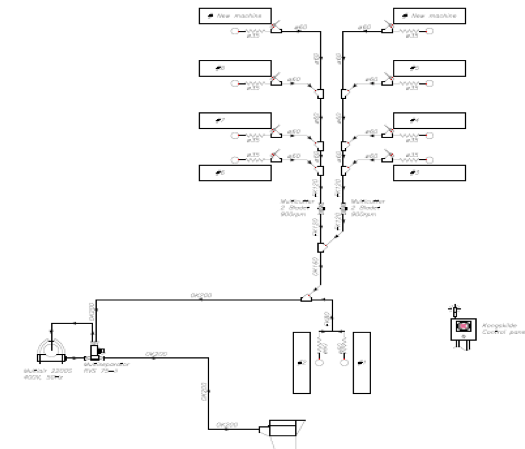

- System zawiera punkty zasysania pyłu z czujnikami ciśnienia.

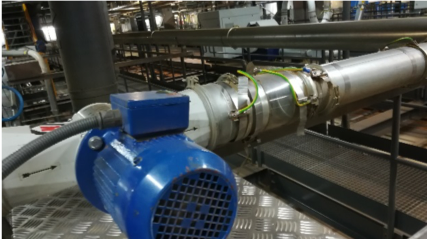

- Instalacja została podzielona na trzy oddzielne linie, w których siła nośna generowana jest przez dmuchawy BTK.

- Cały pył jest oddzielany od transportowanego powietrza przez filtr workowy (KNFK) i odprowadzany do dużego worka ze wskaźnikiem poziomu pyłu.

- Wszystko to jest kontrolowane przez intuicyjne urządzenie sterujące.

Zalety i korzyści

- Rozwiązanie Kongskilde zbiera odpady inline – nie ma już potrzeby zatrzymywania produkcji w celu czyszczenia.

- Ryzyko wypadków zostało znacznie zmniejszone.

- Awarie sprzętu są zminimalizowane.

- Zmniejszono czas przestoju urządzeń sterujących.

- Powrót powietrza z filtra obniżył koszty ogrzewania.

- Odbiór pyłu znacznie ułatwia logistykę i pozwala na jego dalsze przetwarzanie lub odsprzedaż.