Wyzwanie

Pokonywanie wyzwań związanych z gospodarką odpadami i jakością powietrza

Firma produkcyjna w Polsce borykała się z szeregiem problemów w procesie zarządzania odpadami, które miały wpływ na wydajność, bezpieczeństwo i jakość powietrza. Kluczowe wyzwania obejmowały:

- Mieszane odpady zwiększają koszty: W jednym pojemniku umieszczano różne rodzaje ścinków, co komplikowało recykling i zwiększało koszty zarządzania odpadami.

- Ręczny transport stwarzał zagrożenie dla bezpieczeństwa: Rozdrabnianie perforowanych arkuszy i dużych fragmentów było trudne, a ich ręczny transport z maszyn dziurkujących stanowił zagrożenie dla bezpieczeństwa pracowników.

- Pył wpływał na jakość powietrza i standardy produktów: Pył powstający podczas rozdrabniania i transportu pogarszał jakość powietrza w hali produkcyjnej, wpływając zarówno na komfort pracy, jak i jakość produktu.

- Brak systemu optymalizacji zużycia energii: Firma nie posiadała systemu automatycznego dostosowywania zużycia energii w oparciu o obciążenie maszyny, co skutkowało wyższymi kosztami operacyjnymi i zwiększonym ryzykiem przestojów.

Fakty

- Materiał: Tektura lita biała i kolorowa oraz tektura falista.

- Wydajność: 8000 arkuszy/min.

- Grubość: Do 4 mm

- Rozmiar arkusza: 1020×720 mm, 1060×750 mm i 1450×1000 mm

- Odległość transportu: 40 m

Wymagania systemowe

- Musi być w stanie zbierać odpady z maszyn sztancujących z prędkością do 8000 arkuszy/min.

- Musi być przenoszony do oddzielnych pojemników na różne rodzaje odpadów

- Musi ograniczać hałas i zapylenie w hali produkcyjnej.

Rozwiązanie

Aby sprostać wyzwaniom, firma wdrożyła niestandardowy, w pełni zintegrowany system przetwarzania odpadów i filtracji powietrza firmy Kongskilde, zaprojektowany w celu poprawy separacji, bezpieczeństwa i efektywności energetycznej w całym procesie produkcyjnym.

- System obejmuje serię MultiDicerów podłączonych do maszyn produkcyjnych, z dmuchawą MTD transportującą materiał przez rury OK i FK do separatorów KS. Powietrze jest oczyszczane przez filtr MMBF i zawracane do hali produkcyjnej.

- Ścinki zostały podzielone na odpady białe i kolorowe. Operator maszyny decyduje, gdzie trafiają odpady.

- Wyeliminowano ręcznie transportowane kontenery, a całe arkusze były rozdrabniane, a rozdrobnione odpady trafiały bezpośrednio do prasokontenerów.

- Podczas odciągania odpadów gromadził się również pył. Zapylone powietrze było oczyszczane w filtrze i zawracane do produkcji.

- Transport do miejsca docelowego z maszyn został podzielony i zastosowano jeden główny wentylator, dostosowując jego moc w zależności od liczby pracujących maszyn.

Zalety i korzyści

Wdrażając zautomatyzowany system obsługi odpadów i filtracji powietrza, firma sprostała kluczowym wyzwaniom operacyjnym i osiągnęła znaczną poprawę w zakresie efektywności kosztowej, bezpieczeństwa w miejscu pracy i produktywności. Poniższe korzyści podkreślają wpływ tego rozwiązania:

- Niższe koszty i bezpieczniejsze operacje: Zautomatyzowane sortowanie odpadów zmniejszyło wydatki na zarządzanie odpadami i wyeliminowało ręczną obsługę złomu, poprawiając bezpieczeństwo pracowników.

- Lepsza jakość powietrza: System oddziela pył od odpadów i filtruje powietrze przed zawróceniem go do hali produkcyjnej, zwiększając zarówno komfort, jak i bezpieczeństwo środowiska pracy.

- Zoptymalizowane zużycie energii: Precyzyjna kontrola wydajności dmuchawy dostosowuje zużycie energii w zależności od obciążenia maszyny, minimalizując straty energii i obniżając koszty operacyjne.

- Zwiększona produktywność: Automatyzacja wyeliminowała potrzebę ręcznej obsługi odpadów, pozwalając operatorom skoncentrować się na zadaniach produkcyjnych i zwiększając ogólną wydajność.

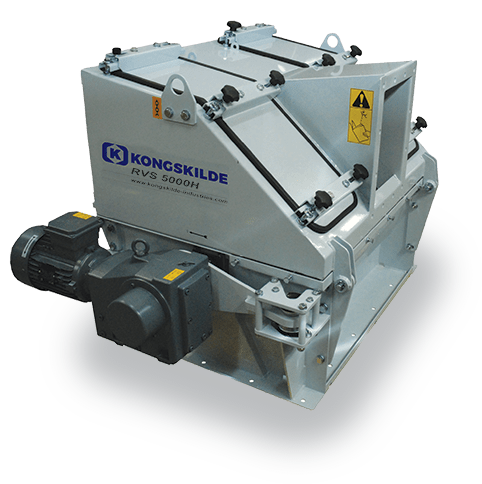

Urządzenie Kongskilde MultiDicer wydajnie tnie grubą tekturę na małe, jednolite kawałki w celu łatwego transportu pneumatycznego, idealne do usuwania szkieletów wykrojów i poprawy gospodarki odpadami w produkcji opakowań.

Rozdrabnianie kartonu i tektury falistej zmniejsza objętość, upraszcza przechowywanie i usprawnia obsługę. Zamknięty system pneumatyczny zatrzymuje pył, zapewniając czystsze i bezpieczniejsze miejsce pracy.

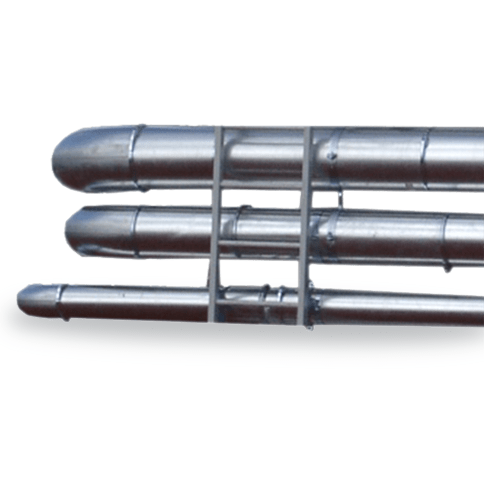

Separator obrotowy KS skutecznie oddziela drobne odpady i okrawki od strumienia powietrza w systemach transportu pneumatycznego. Proces ten nie tylko oczyszcza powietrze, ale także zapobiega gromadzeniu się materiału, ułatwiając ciągły przepływ produkcji.

Proszę pobrać pełne studium przypadku:

Polecane produkty

Skontaktuj się z nami, aby rozpocząć rozmowę już dziś.

Masz dodatkowe pytania? Nasza światowej klasy obsługa klienta i specjaliści techniczni mogą pomóc.