Le défi

Ce fabricant français produit et distribue chaque jour 20 000 sièges pour enfants destinés aux voitures.

- Le système de transport mécanique est inefficace. Elle nécessite une manipulation manuelle non productive pour la garniture en plastique et doit souvent être arrêtée pour être nettoyée.

- Avec 2 500 sièges passant par chaque bande transporteuse en une journée, chaque arrêt des machines est assez coûteux.

- Les risques d’accidents sont accrus lorsque la main-d’œuvre humaine retire manuellement les garnitures en plastique, notamment lorsqu’elle doit retirer le plastique qui se trouve sous les bandes transporteuses.

- La solution mécanique produit de la poussière et devient non seulement un danger pour la santé des employés mais nécessite également plus de maintenance dans l’installation de production.

- Le processus avec la bande transporteuse mécanique et la tâche humaine d’amener les déchets au conteneur signifiaient une récupération réduite pour le recyclage avec le risque de contamination.

- L’installation de production est moins présentable pour les nouveaux clients.

La solution

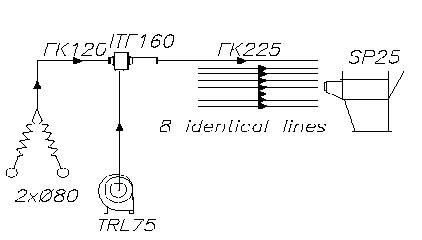

La solution Kongskilde se compose d’un ventilateur MultiAir 1075T et du système Venturi en ligne ITF 160 qui, avec la tuyauterie FK 80, FK 120 et OK160, assure un traitement efficace de la garniture plastique des huit lignes de transport.

Les avantages et les bénéfices

- La solution pneumatique est sûre puisque personne n’a à enlever les déchets de coupe autour et sous les machines.

- La solution Kongskilde augmente la productivité car le client n’a pas besoin d’utiliser de la main d’œuvre pour enlever la garniture en plastique et la transporter dans le conteneur à l’extérieur de l’usine.

- Le fonctionnement en continu des huit bandes transporteuses contribue à une production encore plus efficace.

- La réduction des besoins de maintenance de la solution de transport pneumatique et la réduction des besoins de nettoyage de l’usine, sans les problèmes de poussière, représentent une économie nette.

- Plus d’espace autour des machines améliore la sécurité et la productivité, ce qui contribue à de meilleures conditions de travail.

- L’élimination de la poussière améliore les conditions de travail et rend les lignes de production plus présentables.

- Meilleure récupération pour le recyclage et élimination de la contamination externe dans le compacteur grâce au système fermé.

Les faits

- Matériau : Film d’emballage PE

- Épaisseur : 15 microns

- Taille des déchets max : 1 000 mm x 150 mm

- Vitesse de production : 7 tours/min ou 400 tours/heure

- Nombre de machines : 8 avec deux points de ramassage pour chacune

- Max. Distance de transport : 60 m

- Hauteur maximale : 6 m

- Nombre de coudes : Cinq