Le défi

Une usine américaine spécialisée dans les composants automobiles tels que les panneaux de porte, les pare-chocs, les conduits de chauffage, de ventilation et de climatisation, et les systèmes de fluides, avait besoin d’augmenter la quantité de résine recyclée post-industrielle (PIR) dans ses produits finis sans compromettre la qualité et créer des retards de production.

- L’entreprise souhaitait également remédier à de graves problèmes d’entretien causés par le système d’évacuation du granulateur existant.

- Le rebroyage poussiéreux a limité la teneur en PIR des produits finis à 30 %. Même avec ce faible ratio recyclé/vierge, les filtres et les tamis des pompes à vide se bloquaient, ce qui entraînait de fréquents retards de production.

- La nouvelle solution devait permettre de réduire la quantité de poussière dans le broyat, de réduire les poussières fugitives créées par le ventilateur d’évacuation et d’avoir une période de retour sur investissement courte.

Les faits

- Matériau : HDPE Regrind

- Densité en vrac : 35 lb/pi³

- Taille des particules: 3/8

- Taux : ~650 livres/heure (295 grammes/heure)

- Nombre de machines : Plus de 30 broyeurs individuels côté machine qui nécessitent tous des unités AirWash.

La solution

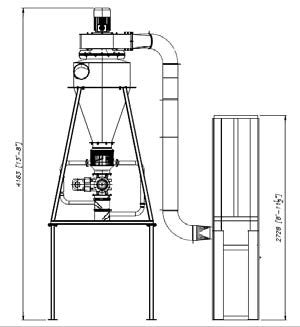

- La solution Kongskilde se compose du AirWash 50 et du dépoussiéreur K-200. La matière est évacuée du broyeur directement dans l’Airwash à l’aide d’un système de tuyaux OK de Kongskilde.

- L’AirWash est un procédé de transport et de nettoyage étanche à pression négative. La poussière est aspirée et n’est jamais projetée sur le sol de production.

- Il est important de noter que le matériau ne passe pas par le ventilateur. Cette caractéristique permet d’éviter les défaillances du rotor et du boîtier du Ventilateur, tout en réduisant la dégradation des poussières et des granulés.

- Le système de nettoyage en deux étapes de l’AirWash élimine la poussière des granulés et la production est prête à être mélangée à de la résine vierge et réintroduite directement dans la machine de moulage.

- L’AirWash 50 est équipé d’un moteur de ventilateur de 5 CV et d’un moteur de 0,75 CV pour le sas rotatif.

- L’air de transport est filtré à travers le filtre à manches K-200. Les poussières sont collectées dans des boîtes en acier scellées et munies d’un voyant. Cela simplifie l’élimination de la poussière par rapport aux sacs à poussière traditionnels suspendus, qui sont difficiles à vider.

Les avantages et les bénéfices

- Après l’installation du système Kongskilde, la teneur en PIR de certains produits est passée de 30 % à 80 %, ce qui a permis de réaliser d’importantes économies financières.

- L’élimination de la poussière du rebroyage a permis d’inclure plus de PIR dans chaque produit sans compromettre la qualité, tout en réduisant la nécessité de nettoyer les cribles et les filtres des chargeurs à vide.

- La charge de travail liée à l’entretien ménager a été considérablement réduite, tandis que la santé et la sécurité respiratoires des travailleurs des ateliers de production se sont immédiatement améliorées grâce à l’élimination des particules de poussière.

- L’AirWash a permis une plus grande utilisation de matériaux recyclés sans compromettre la qualité et a eu l’avantage supplémentaire de réduire la poussière sur les structures aériennes, les sols et l’équipement de production. L’entreprise a constaté un gain financier immédiat grâce à la réduction des coûts par pièce.

- En outre, les primes d’assurance ont diminué en raison de l’amélioration de la sécurité des travailleurs et de la réduction du risque d’incendie de poussières.

Avant l’installation du système Kongskilde l’installation du système Kongskilde, le broyeur était évacué à l’aide d’un « souffleur de matériau » et d’un cyclone à fond ouvert. Ce processus a endommagé le rebroyé et créé de la poussière supplémentaire. Seule une quantité minime de fines s’est retrouvée dans les chaussettes filtrantes.

Après l’installation du système Kongskilde le système Kongskilde a été installé, la teneur en PIR de certains produits est passée de 30 % à 80 %, ce qui a permis de réaliser d’importantes économies.

Vous voulez en savoir plus ?

Découvrez comment les solutions aériennes de Kongskilde ont résolu des problèmes dans différentes industries.