El desafío

El cliente tenía varios retos que debía abordar en su producción:

- Se necesitan 6 nuevos sistemas Venturi individuales para optimizar la eficacia de 6 extrusoras.

- Conservar el espacio del suelo y descargar el material en 2 puntos opuestos de la fábrica donde se colocaron las briquetadoras.

- Mejor separación del aire.

- Un sistema más eficiente con características de seguridad mejoradas.

- Mitigue por completo las paradas y elimine el tiempo de inactividad.

Los hechos

- Producción:

- Consumo del nuevo ventilador = 22.000 €/ahorro anual

- Eliminación de paros (0% Stop)= 40.000 €/ahorro anual

- Eliminación de aire comprimido= 9.000 €/ahorro anual

- Hs de mantenimiento reducidas = €9.000-€12.000/ahorro anual

- Mejora de la seguridad gracias a la reducción del nivel de ruido en un 10%

- Riesgos de seguridad, averías, mantenimiento correctivo y paros erradicado

- Distancia de transporte del material:

- 10 – 25 m y 5 codos de 90º

- Relación espesor/velocidad material:

- 10 – 25 μm a 60-110 m/min

- 30 – 50 μm a 45-60 m/min

- 50 – 90 μm a 25-50 m/min

- 90 – 180 μm a 12-25 m/min

La solución

- Renovación y optimización de la eficiencia en 6 máquinas extrusoras

- Para cada extrusora, se instalaron 2xØ60 o 3xØ60mm bocas de aspiración, cada una de las bocas conformadas por un tramo metálico flexible de 1,2m.

- Ambas bocas de aspiración se unen en una tubería común que conecta a un Venturi ITF 100 individual por cada extrusora.

- Mejora de la capacidad del ventilador de alta presión mediante el Multiair FC2080T, equipado con variador de frecuencia y diseño insonorizado.

- El equipo principal se ha colocado en la planta superior de las máquinas del cliente y cada sistema venturi se ha instalado cerca de la sección final de la ruta, a aprox. 1-2 metros antes del separador estático.

- La descarga es mediante separador estático de material/aire. El separador estático fue la elección para la descarga común de material proveniente de 3 máquinas extrusoras.

Las ventajas y los beneficios

En la solución anterior, el recorte continuo a veces no se descargaba correctamente en la compactadora y, como consecuencia de ello, se provocaban algunos rechazos de calidad por atascos en los rodillos.

- ROI = 1,5

- Eliminación de paros productivos (0% paros) €40.000 anuales.

- Reducción del consumo energético en un 60%, ahorrando €22.000 anuales

- Ahorro en costes de aproximadamente €9000 por retirar el aire comprimido.

- Reducción de tiempos de mantenimiento preventive y correctivo con costes de entre €9000 y €12.000 anuales.

- El tamaño reducido del ventilador Multiair permite la optimización en la gestión de los espacios.

- Mejora de la seguridad gracias a la reducción de la contaminación acústica en un 10% en la planta de producción.

- Riesgos de las intervenciones mitigados.

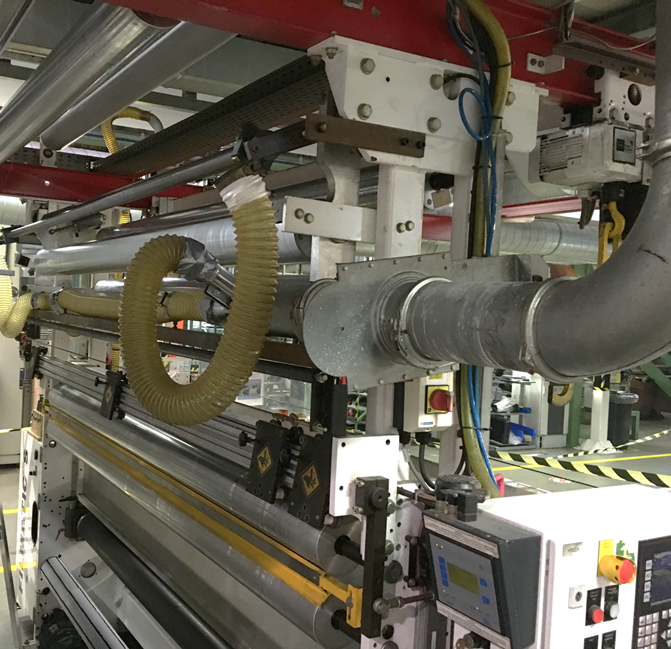

Antes de la solución de Kongskilde:

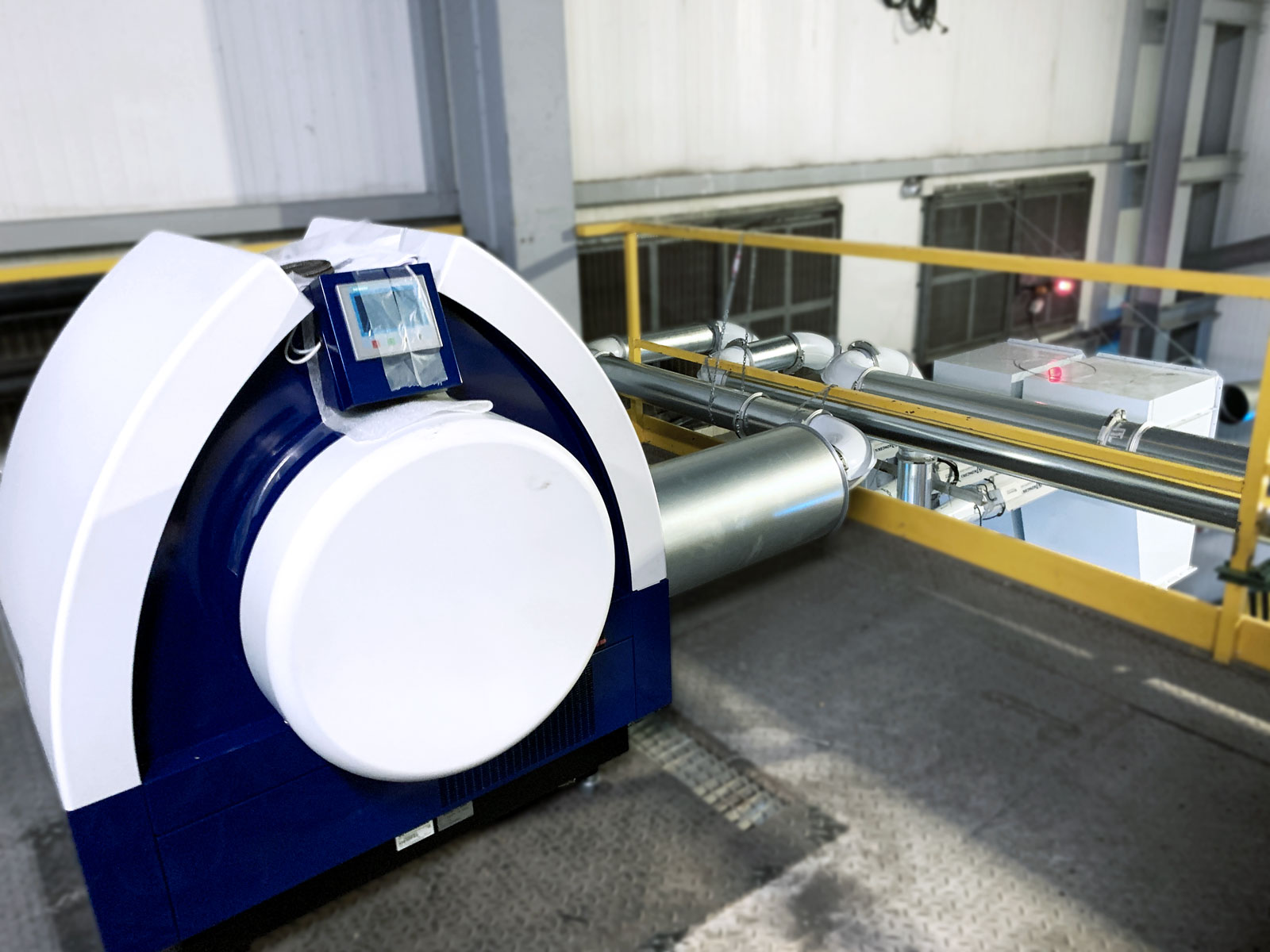

Después de la solución de Kongskilde:

Descargue el estudio de caso completo:

Productos destacados

Póngase en contacto con nosotros para iniciar la conversación hoy mismo.

¿Preguntas? Nuestro servicio de atención al cliente y nuestros especialistas técnicos pueden ayudarle.