El desafío

- Este gran productor francés de yogur deseaba eliminar los residuos de plástico de cinco líneas de producción.

- Al mismo tiempo, la empresa quería eliminar el trabajo manual de retirar regularmente dos cajas de plástico por línea de producción del área de producción al contenedor de residuos.

- El fabricante de yogures deseaba separar las estrellas de diferentes colores (una «estrella» es el recorte de plástico que se encuentra en el centro de un envase de 4 yogures)

- La empresa tenía un coste de 9.000 euros al mes por el transporte y la manipulación de los residuos a granel sin clasificar hasta la empresa de reciclaje.

Los resultados

- Material: Poliestireno

- Dimensiones: Mín. 8,5 x 8,5 mm, Máx. 20 x 20 mm

- Distancia de transporte: 30 metros

La solución

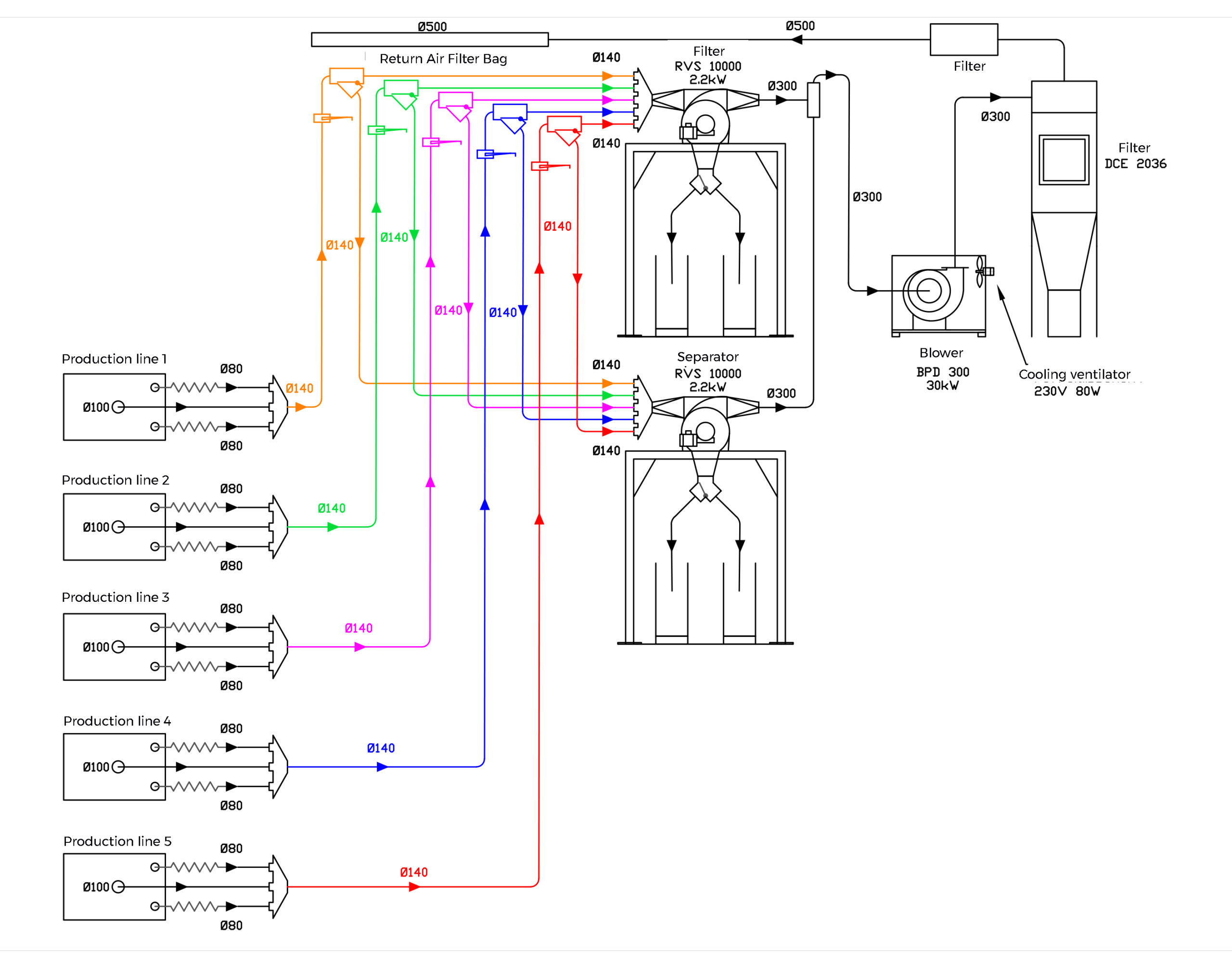

- El sistema consta del MultiSeparador de Kongskilde, el RVS, que permite la eliminación por aspiración del material de desecho de las 5 líneas de producción de yogures.

- Viene con un soplador BPD de 30 kW, diseñado para la manipulación de material a través de los sopladores. Está equipado con un rotor autolimpiante, que tiene palas curvadas hacia atrás y una entrada aerodinámica.

Las ventajas y los beneficios

- Más de 8 toneladas de material de desecho de la producción recuperado y revendido al proveedor de materias primas a unos 200 euros por tonelada.

- Ahorro de costes en el tratamiento de residuos por parte de la empresa de reciclaje.

- El material de desecho se transporta ahora directamente en bigbags, lo que supone un ahorro de 9.000 euros al mes gracias a los menores costes de transporte en comparación con los contenedores enteros.

- Tiempo de amortización previsto inferior a tres años.

- Las líneas de transporte individuales de cada máquina de producción hacen posible la separación de diferentes materiales/colores de desecho.

- Eliminación de la necesidad de personal para el transporte interno de pequeños contenedores desde la zona de producción a los contenedores exteriores.

Descargue el estudio de caso completo:

Las líneas de transporte individuales de cada máquina de producción permiten mantener separados los diferentes materiales/colores de desecho.

Después de que se instaló el sistema Kongskilde, los recortes se clasifican ahora en bigbags, lo que supone un importante ahorro mensual.

¿Listo para ver más?

Vea como las soluciones basadas en aire de Kongskilde resolvieron problemas en diferentes industrias.