Le défi

Le client devait relever plusieurs défis dans le cadre de sa production :

- Six nouveaux systèmes Venturi individuels ont été demandés pour optimiser l’efficacité de six extrudeuses.

- Conservez l’espace au sol et déchargez les matériaux à deux endroits opposés de l’usine où les machines à briquettes ont été placées.

- Meilleure séparation de l’air.

- Un système plus efficace avec des caractéristiques de sécurité renforcées.

- Réduisez complètement les arrêts et supprimez les temps d’arrêt.

Les faits

- Production :

- Consommation d’un nouveau Ventilateur = 22 000 €/an économisés

- Éviter les arrêts (0% d’arrêts)= 40 000 €/an économisés

- Air comprimé éliminé = 9 000 €/an économisés

- Réduction du nombre d’heures de maintenance = 9 000€ – 12 000 €/an

- Une meilleure sécurité grâce à la réduction de la pollution sonore d’environ 10%

- Les pannes, la maintenance corrective et les arrêts éradiqués

- Distance de transport :

- 10 – 25m et 5 coudes

- Relation entre l’épaisseur de la lisière et la vitesse :

- 10 – 25 microns à 60-110 m/min

- 30 – 50 microns à 45-60 m/min

- 50 – 90 microns à 25-50 m/min

- 90 – 180 microns à 12-25 m/min

La solution

- Renouveler et optimiser l’efficacité de 6 machines d’extrusion.

- Pour chaque extrudeuse, nous avons installé 2xØ60 ou 3xØ60mm points de prélèvement, chacun terminé par un tuyau flexible en acier de 1,2 mètres.

- Les deux points d’aspiration sont reliés à un conduit commun qui se connectera à un Venturi ITF 100 par machine.

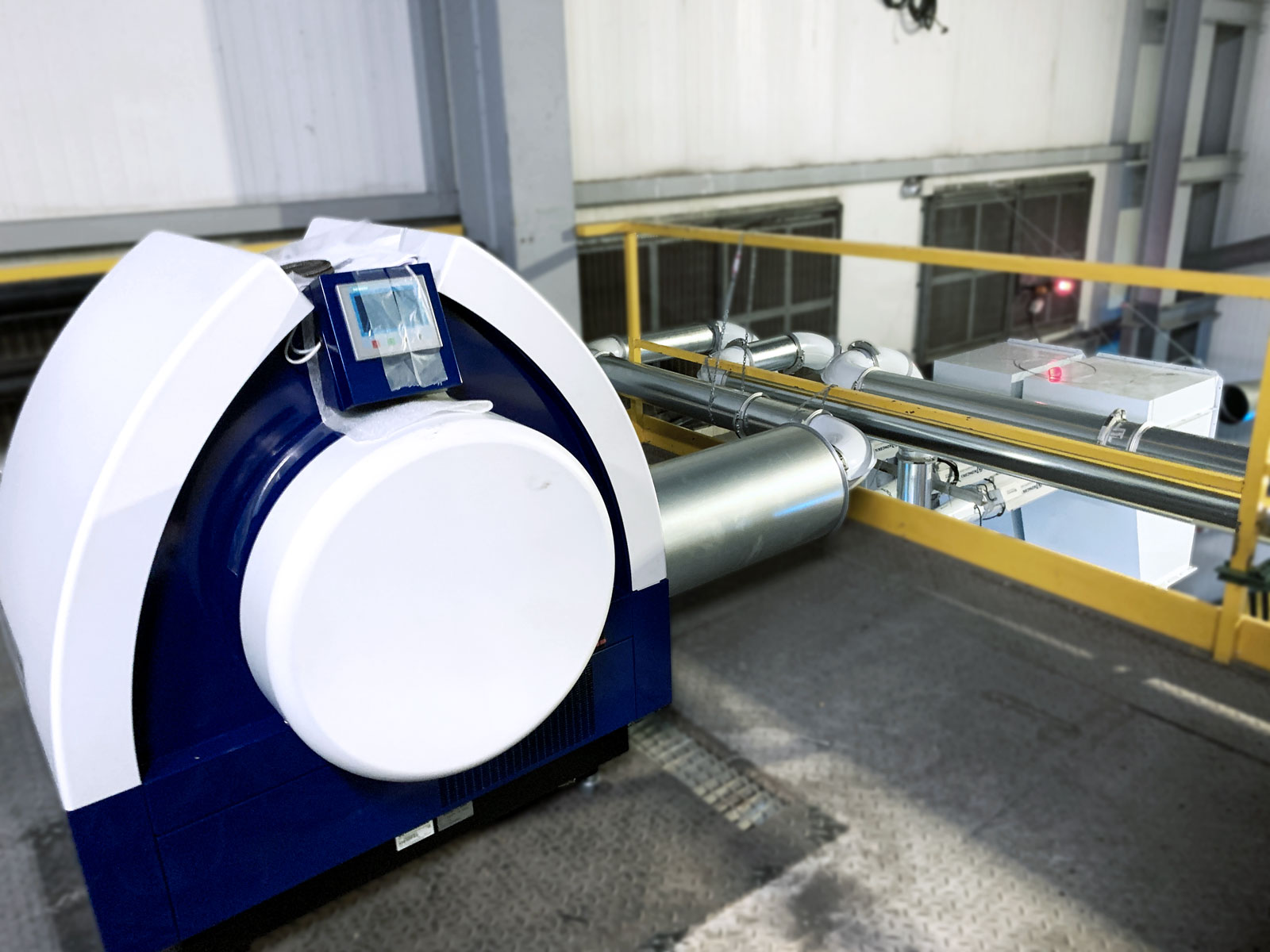

- Passez à la puissance avec le Ventilateur haute pression, MultiAir FC2080T, équipé d’un convertisseur de fréquence et d’une conception insonorisée.

- L’équipement principal a été placé au dernier étage des machines du client et chaque système de venturi a été installé près de la section finale de l’itinéraire, à une distance d’environ 1,5 km. 1-2 mètres avant le séparateur statique.

- Les séparateurs statiques ont été choisis comme équipement de décharge commun.

Les avantages et les bénéfices

Dans la solution précédente, la coupe continue n’était parfois pas correctement déchargée dans le compacteur et, par conséquent, certains rejets de qualité étaient provoqués par des bourrages sur les rouleaux.

- Return On Investment = 1,5

- Élimination des temps d’arrêt (0 % d’arrêts) de 40 000 euros par an.

- Réduction de la consommation d’énergie de 60 %, soit une économie annuelle de 22 000 euros.

- Réduction des coûts d’environ 9 000 euros grâce à l’élimination de l’air comprimé.

- Réduction des coûts de maintenance préventive et corrective de 9 000 à 12 000 euros par an.

- L’encombrement réduit du Ventilateur MultiAir permet une gestion optimisée de l’espace.

- Amélioration de la sécurité grâce à une réduction de 10 % de la pollution sonore dans l’atelier de production.

- Risques d’intervention atténués.

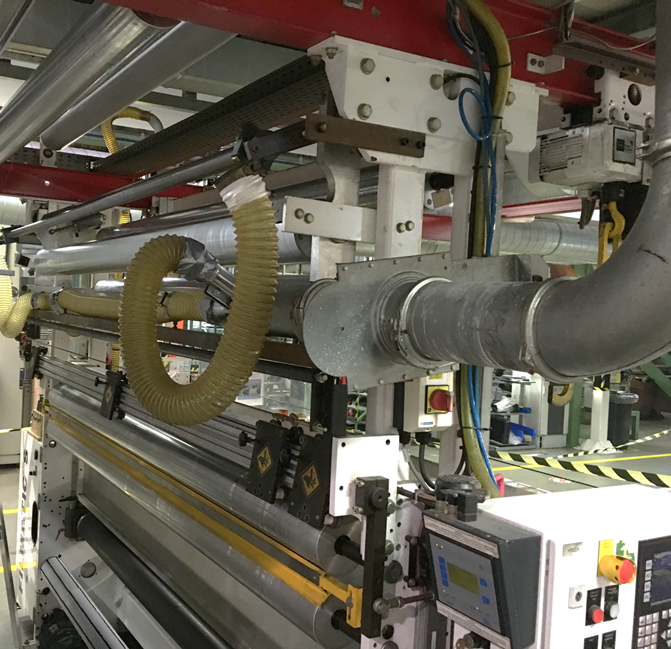

Avant la solution de Kongskilde :

Après la solution de Kongskilde :

Téléchargez l’étude de cas complète :

Produits vedettes

Contactez-nous pour entamer la conversation dès aujourd’hui.

Des questions ? Notre support client et nos spécialistes techniques de classe mondiale peuvent vous aider.