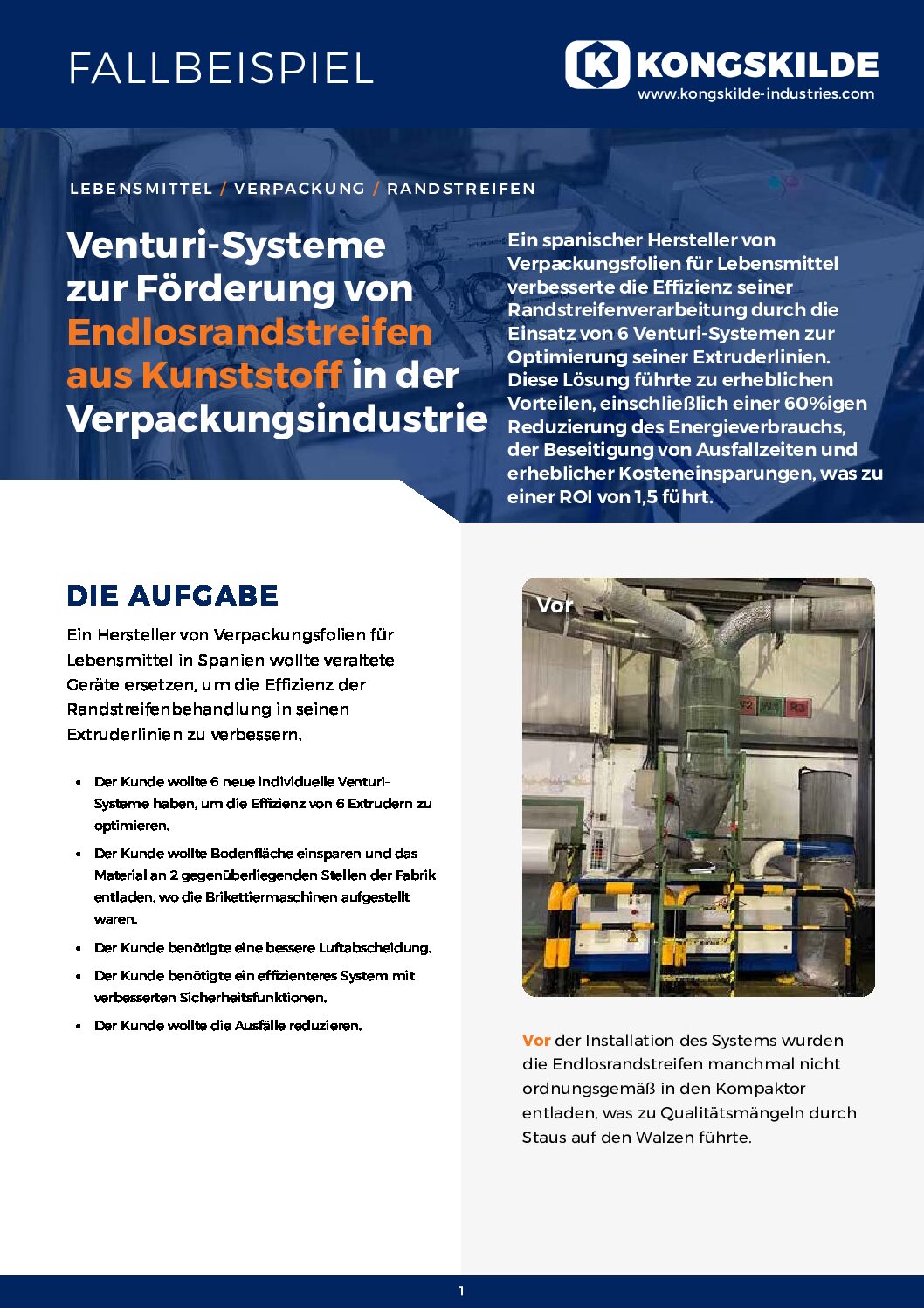

Die Herausforderung

Der Kunde hatte mehrere Herausforderungen, die er in seiner Produktion bewältigen musste:

- Gesucht wurden 6 neue individuelle Venturi-Systeme zur Optimierung der Effizienz von 6 Extrudern.

- Sparen Sie Bodenfläche und entladen Sie das Material an 2 gegenüberliegenden Stellen der Fabrik, wo die Brikettiermaschinen aufgestellt waren.

- Bessere Luftabscheidung.

- Ein effizienteres System mit verbesserten Sicherheitsfunktionen.

- Verringern Sie die Anzahl der Stopps und beseitigen Sie Ausfallzeiten.

Die Fakten

- Produktion:

- Verbrauch des neuen Gebläses = 22.000 €/Jahr eingespart

- Vermeiden von Stopps (0% Stopp)= 40.000 €/Jahr eingespart

- Eliminierte Druckluft = 9.000€/Jahr eingespart

- Reduzierte Stundenzahl für die Wartung = €9,000-€12.000/Jahr eingespart

- Verbesserte Sicherheit durch um etwa 10% reduzierte Geräuschbelastung

- Ausfälle, korrigierende Wartung und Stopps werden eliminiert

- Förderstrecke:

- 10 – 25m und 5 Bögen

- Der Verhältnis zwischen Randstreifen-Stärke/Geschwindigkeit:

- 10 – 25 Mikrometer bei 60-110 m/min

- 30 – 50 Mikrometer bei 45-60 m/min

- 50 – 90 Mikrometer bei 25-50 m/min

- 90 – 180 Mikron bei 12-25 m/min

Die Lösung

- Erneuerung und Optimierung der Effizienz von 6 Extrudermaschinen.

- Für jeden Extruder haben wir 2xØ60 oder 3xØ60mm Aufnahmestellen installiert, die jeweils mit einem 1,2 Meter langen Stahlflexschlauch abgeschlossen sind.

- Beide Ansaugstellen sind mit einem gemeinsamen Kanal verbunden, der an einen einzelnen Venturi ITF 100 pro Maschine angeschlossen wird.

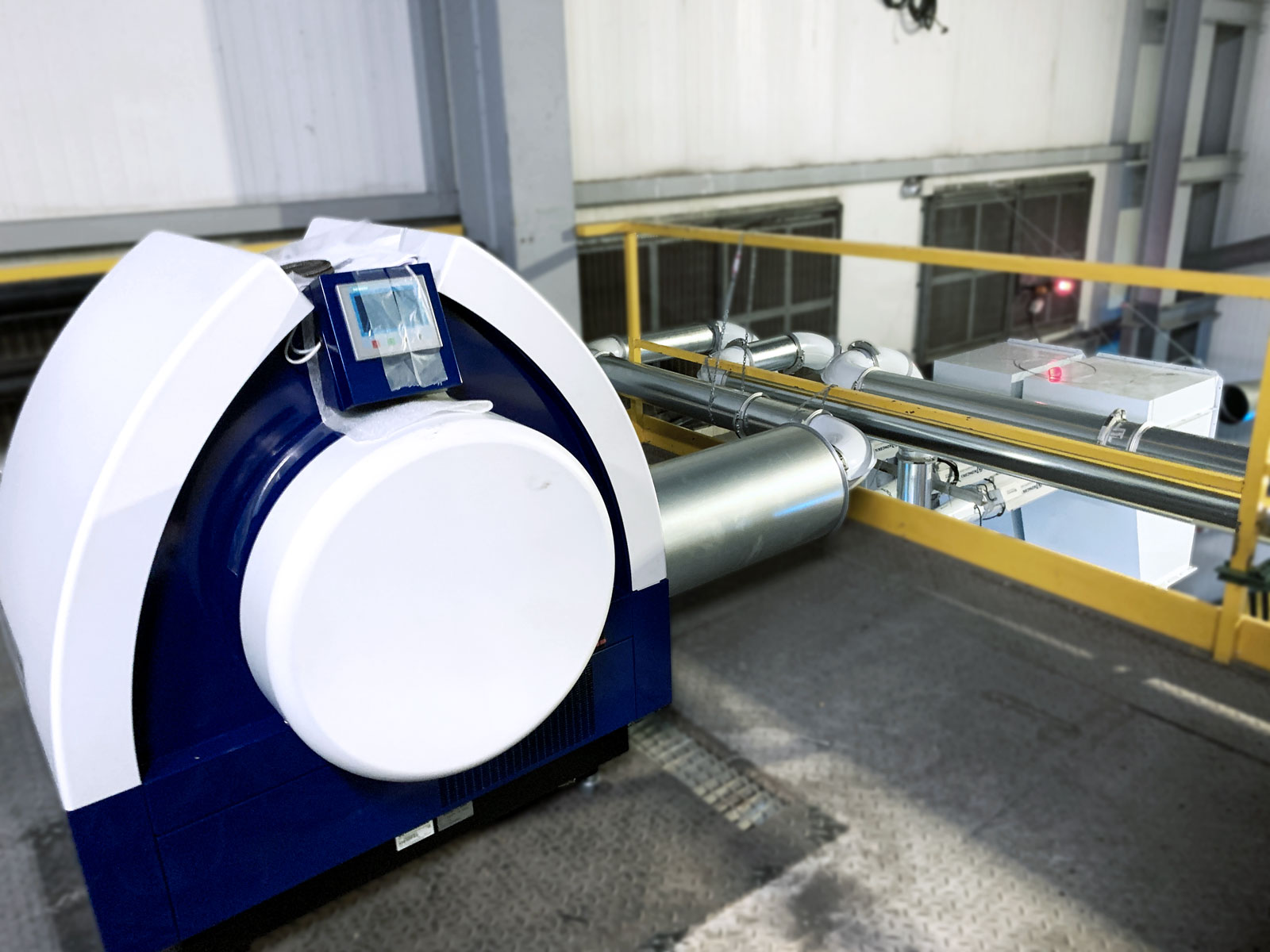

- Die Leistung ist mit dem Hochdruckgebläse MultiAir FC2080T gesteigert, das mit einem Frequenzumrichter und einer geräuscharmen Konstruktion ausgestattet ist.

- Die Hauptausrüstung wurde in der obersten Etage der Maschinen des Kunden platziert und jedes Venturi-System wurde in der Nähe des letzten Abschnitts der Strecke installiert, in etwa. 1-2 Meter vor dem statischen Abscheider.

- Statische Abscheider wurden als gängige Entladegeräte gewählt.

Die Vorteile und der Nutzen

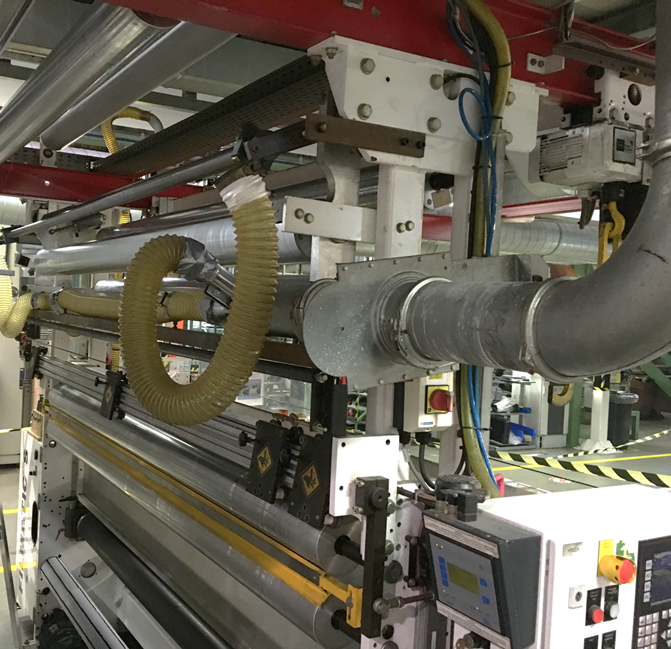

Bei der vorherigen Lösung wurde der Endlosschnitt manchmal nicht ordnungsgemäß in die Presse entladen, was zu Qualitätsmängeln durch Staus auf den Rollen geführt hat.

- ROI = 1,5

- Jährlich 40.000 € weniger Ausfallzeiten (0% Stopps).

- Senkung des Energieverbrauchs um 60%, d.h. Einsparung von 22.000 € jährlich.

- Kosteneinsparungen von ca. 9.000 € durch den Wegfall der Druckluft.

- Verringerung der Kosten für vorbeugende und korrigierende Wartung um 9.000 – 12.000 € jährlich.

- Der geringere Platzbedarf des MultiAir Gebläses ermöglicht ein optimiertes Raummanagement.

- Verbesserte Sicherheit durch um 10% reduzierte Geräuschbelastung in der Produktion.

- Die Risiken von Ausfällen werden minimiert.

Vor Kongskildes Lösung:

Nach Kongskildes Lösung:

Laden Sie die vollständige Fallstudie herunter:

Ausgewählte Produkte

Nehmen Sie mit uns Kontakt auf, um noch heute ein Gespräch zu beginnen.

Noch Fragen? Unser erstklassiger Kundendienst und unsere technischen Spezialisten können Ihnen helfen.