Die Herausforderung

Dieser spanische Lollypop-Hersteller ist Teil eines weltweiten Unternehmens, das Süßwaren herstellt.

Der Kunde verfügt über 4 Verarbeitungsmaschinen, die beim Verpacken von Lutschern endlose Abfallmengen produzieren. Das Schnittgut wurde in kleinen Stapeln neben der Maschine gesammelt, was drei Hauptprobleme verursachte:

- Der Zeit- und Arbeitsaufwand für die Behandlung und Beseitigung der Abfälle war zu hoch. Für den Abtransport der Abfälle war ein Gabelstapler erforderlich. Dadurch entstand ein Haftungsproblem im Produktionsbereich.

- Der Anblick der Produktionsumgebung mit den in Abfallbehältern liegenden Schnittabfällen war nicht repräsentativ, wenn der Kunde Gäste empfing.

- Die Produktivität wurde durch den um jede Maschine herum angesammelten Abfall negativ beeinflusst.

- Das Unternehmen benötigte eine Abfalllösung, die den Produktionsbereich sauber hält und die Produktionseffizienz durch minimale Anlagenstopps erhöht.

Die Lösung

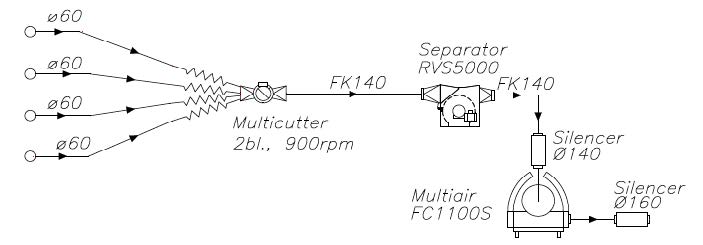

- Die eingesetzte pneumatische Lösung ist das bewährte Kongskilde RVS 5000 System in Kombination mit dem neuen FC MultiAir 1100S und einem MultiCutter. Die Rohrleitung ist das flexible OK 160 System und die Lösung ist leicht zu erweitern

- Die hohe Flexibilität und die Modularität bedeuten eine einfache Einrichtung der pneumatischen Förderlösung, die in wenigen Stunden durchgeführt werden kann. Die in der Decke montierten Rohre schaffen Platz

- Die Lösung erzeugt einen signifikant niedrigen Absaugluftstrom für jede Maschine

Die Vorteile und der Nutzen

- Die Kongskilde-Lösung steigerte die Produktivität, da der Kunde die Maschinen nicht mehr anhalten muss, um die Abfallbehälter zu leeren, in denen früher die Endlosschneidteile gesammelt wurden.

- Die Stillstandszeiten wurden um 1,5 Stunden reduziert, da die Abfälle automatisch und kontinuierlich direkt aus den Produktionsanlagen in einen externen Container befördert werden.

- Die Arbeitskosten für die manuelle Abfallbehandlung in der Produktion und den angrenzenden Bereichen wurden um 25 % gesenkt. Die Haftung im Zusammenhang mit dem Gabelstapler ist nicht länger ein Problem.

- Mehr Platz um die Maschinen herum verbessert die Produktivität.

- Die Fabrikumgebung ist sauberer, da der Abfall nicht mehr in Behältern um die Maschinen herum gesammelt wird.

- Durch die vertikale Verrohrung und die Verwendung von Edelstahlrohren kann der Kunde nun regelmäßig eine Nassreinigung innen und außen an unseren Trimm-Saugrohren durchführen.

- Die Amortisationszeit wird voraussichtlich weniger als 10 Monate betragen.

Die Fakten

- Material: Silikonpapier, Endlosgarnitur

- Anzahl der Maschinen: 4 Stück

- Anzahl der Endlosschneidungen: 1 Stück pro Maschine

- Max. Beschnittbreite: 20 mm

- Max. Trimmgeschwindigkeit: 225 m/min.

- Materialstärke: 30-100 g/m2

- Spezifikationen des Systems: Förderstrecke: 100 m + 6 x 90°