El desafío

Esta empresa alemana es líder del mercado de máquinas de estampación y suministra a clientes de todo el mundo.

- La manipulación de los recortes afecta a la productividad. Es un proceso complicado manejar los recortes de una máquina de estampación en caliente. La configuración es un proceso tedioso que requiere la intervención humana, y los rodillos tienen que cambiarse durante la producción en tiradas largas.

- El recorte suele rebobinarse en rollos individuales tras el proceso de estampación y debe retirarse manualmente.

- El cliente quiere una producción 24 horas al día, ya que es costoso y lleva tiempo poner en marcha cada línea de producción.

- En este caso, el cliente tendrá hasta 15 adornos interminables en una producción, lo que complica aún más la situación.

- Siempre existe el riesgo de que un recorte extraordinariamente fino acabe en las máquinas y no en los rodillos de rebobinado, lo que implica una parada de emergencia y una mano de obra especializada para clasificar el recorte que ha provocado la parada.

La solución

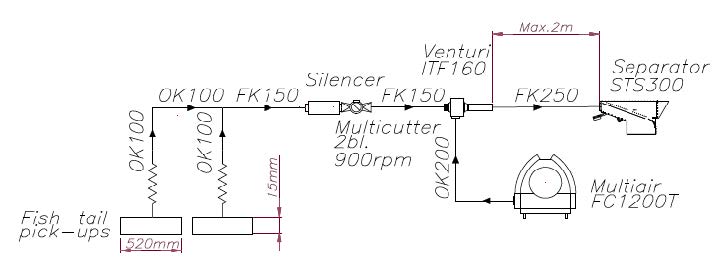

Con el MultiAir® FC 1200T y el ITF 160 Venturi, se aspiran hasta 15 recortes de bordes. La guarnición sin fin se transporta además en dos líneas de transporte de mangueras flexibles OK 100. Las dos líneas de transporte OK 100 se transfieren a una línea de transporte estándar FK 150. Los recortes son cortados por una MultiCutter y terminan en un separador estático STS 300.

Las ventajas y los beneficios

- La solución de Kongskilde aumenta la productividad, ya que el cliente elimina el trabajo manual en la preparación y posterior retirada de los rollos completos con recortes de bordes.

- Como ya no es necesario instalar rebobinadores para el material de soporte, el tiempo de preparación de la máquina se reduce hasta la mitad.

- La reducción del tiempo de trabajo improductivo que proporciona la transferencia automática y continua de los recortes de bordes directamente desde las instalaciones de producción a un contenedor exterior también minimiza la responsabilidad relacionada con el transporte de rollos completos con carretilla elevadora a través de la planta.

- La reducción del ruido contribuye a mejorar el entorno de trabajo.

- Al eliminarse el rebobinado, hay menos fallos de fabricación. Los costes de producción se han reducido considerablemente y la productividad ha aumentado.

- Se espera que el tiempo de amortización sea inferior a diez meses.

Los resultados

- Material: Lámina en caliente, recortes sin fin

- Número de máquinas: Una

- Número de recortes sin fin: 15 piezas.

- Recogida: Dos

- Velocidad máxima de trimado: 3210 m/h

- Ancho máximo de corte: 15 mm

- Espesor del material: 21 μ

- Especificaciones del sistema: Distancia de transporte: 40 m