Le défi

Une entreprise de renommée mondiale située en France produit et distribue des boissons alcoolisées. Les bouteilles de liqueur arrivent sur des palettes emballées dans du plastique en trois lignes.

- L’entreprise avait besoin d’une solution pour éliminer les ressources humaines coûteuses utilisées pour transporter les emballages plastiques ingérables des trois lignes vers le compacteur situé à l’extérieur du site de production.

- La solution devrait contribuer à améliorer l’environnement de travail en réduisant la poussière provenant des emballages en plastique. Dans le même temps, la solution doit réduire le coût de la maintenance dans l’installation de production.

- Le bruit étant toujours un problème sur ce type de ligne de production, la solution doit réduire le niveau de bruit pour contribuer à améliorer l’environnement de travail des employés.

La solution

- Le transport pneumatique retire le film plastique en une fraction de seconde des trois points de prélèvement. En utilisant un portail automatique, il est possible de réguler le temps d’ouverture de chaque trémie en fonction de la vitesse des lignes. Il y a une pellicule plastique à transporter toutes les 30 secondes.

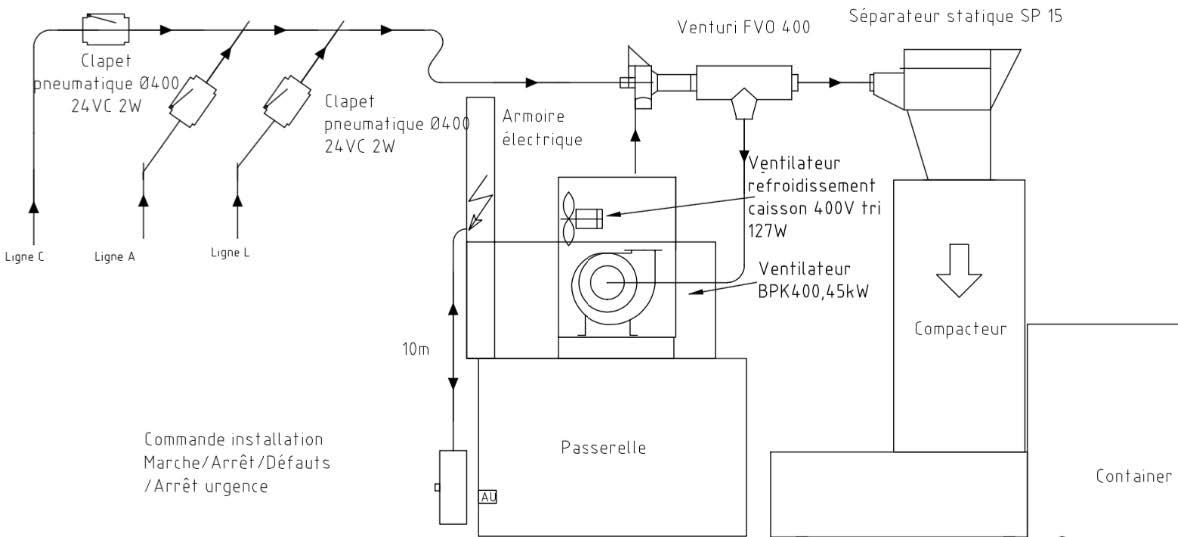

- La solution Kongskilde consiste en un ventilateur BTK 400 45Kw qui souffle de l’air dans le Venturi FVO 400 pour créer une pression négative dans le diamètre 400mm.

- Le client dépose le couvercle en plastique dans un point de ramassage spécifique, puis il est automatiquement transporté dans le séparateur statique SP 15 placé au-dessus de l’entrée du compacteur.

Les avantages et les bénéfices

- La solution de Kongskilde augmente l’efficacité et permet d’économiser de l’argent car le client n’a pas besoin d’utiliser la main-d’œuvre pour transporter l’emballage plastique vers le conteneur extérieur.

- Cela élimine le risque d’accidents avec des chariots élévateurs à l’intérieur de la salle de production et réduit de 30 % les coûts de main-d’œuvre liés à la manutention manuelle des déchets dans l’usine.

- Aucun risque de contamination des plastiques à recycler.

- Plus d’espace autour des machines améliore la productivité

- L’environnement de l’usine est plus propre, car la poussière provenant des films plastiques est désormais éliminée, ce qui crée un environnement de travail plus sain. En même temps, l’entretien de l’installation de production est considérablement réduit.

- La réduction du bruit du système contribue également à un meilleur environnement de travail pour les employés.

- Le retour sur investissement de ce système est de 12 mois

Les faits

- Matériau : Film plastique en deux ou trois épaisseurs

- Solution recherchée : le client doit acheminer les emballages plastiques de trois lignes vers un compacteur extérieur.

- Points d’aspiration : 3

- Taille : 1200 mm x 4300 mm

- Densité en vrac : 4 kg par film

- Distance de convoyage : H : max 80 m. V : max 5 m