Le défi

Relever les défis de la gestion des déchets et de la qualité de l’air

Une entreprise manufacturière en Polonge était confrontée à une série de problèmes dans son processus de gestion des déchets qui avaient un impact sur l’efficacité, la sécurité et la qualité de l’air. Les principaux défis à relever étaient les suivants :

- Les déchets mélangés augmentent les coûts : Différents types de déblais ont été placés dans un même conteneur, ce qui a compliqué le recyclage et augmenté les coûts de gestion des déchets.

- Le transport manuel présentait des risques pour la sécurité : Le déchiquetage des feuilles perforées et des gros fragments était difficile, et leur transport manuel depuis les poinçonneuses présentait un risque pour la sécurité des employés.

- La poussière a eu un impact sur la qualité de l’air et les normes des produits : La poussière générée lors du broyage et du transport a dégradé la qualité de l’air dans le hall de production, affectant à la fois le confort de travail et la qualité des produits.

- Pas de système d’optimisation de l’énergie : L’entreprise ne disposait pas d’un système permettant d’ajuster automatiquement la consommation d’énergie en fonction de la charge des machines, ce qui entraînait des coûts d’exploitation plus élevés et un risque accru de temps d’arrêt.

Les faits

- Matériau : Carton solide blanc et coloré et carton ondulé.

- Capacité : 8 000 feuilles/min.

- Épaisseur : Jusqu’à 4 mm

- Taille des feuilles : 1020x720mm, 1060x750mm, et 1450x1000mm

- Distance de transport : 40 m

Exigences du système

- Il doit être capable de collecter les déchets des machines de découpe dont la vitesse peut atteindre 8 000 feuilles par minute.

- Les déchets doivent être transportés dans des conteneurs séparés pour les différents types de déchets.

- Doit réduire le bruit et la poussière dans le hall de production.

La solution

Pour relever ces défis, l’entreprise a mis en place un système de traitement des déchets et de filtration de l’air personnalisé et entièrement intégré de Kongskilde, conçu pour améliorer la séparation, la sécurité et l’efficacité énergétique dans l’ensemble du processus de production.

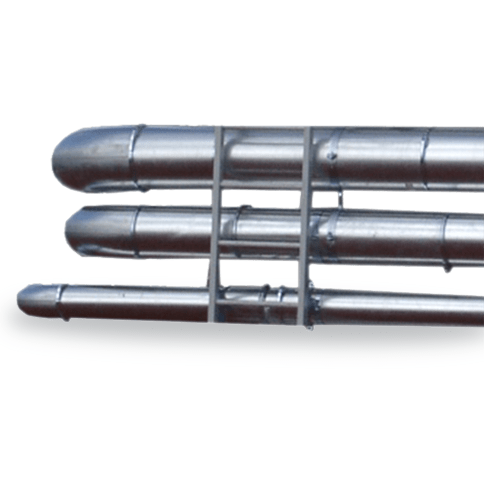

- Le système comprend une série de MultiDicers connectés aux machines de production, avec un Ventilateur MTD transportant la matière à travers les tuyauteries OK et FK jusqu’aux séparateurs KS. L’air est nettoyé par un filtre MMBF et renvoyé dans le hall de production.

- Les déchets de coupe ont été divisés en déchets blancs et en déchets colorés. L’opérateur de la machine décide de la destination des déchets.

- Les conteneurs transportés manuellement ont été éliminés et les feuilles entières ont été déchiquetées, les déchets déchiquetés étant extraits directement dans des conteneurs de presse.

- La poussière est également recueillie lors de l’extraction des déchets. L’air chargé de poussière était nettoyé dans un filtre et renvoyé dans la production.

- Le transport des machines vers leur destination a été divisé, et un seul ventilateur principal a été utilisé, ajustant sa puissance en fonction du nombre de machines en fonctionnement.

Les avantages et les bénéfices

En mettant en place un système automatisé de traitement des déchets et de filtration de l’air, l’entreprise a relevé ses principaux défis opérationnels et a réalisé des améliorations significatives en termes de rentabilité, de sécurité sur le lieu de travail et de productivité. Les avantages suivants mettent en évidence l’impact de la solution :

- Des coûts réduits et des opérations plus sûres : Le tri automatisé des déchets a permis de réduire les dépenses liées à la gestion des déchets et d’éliminer la manipulation manuelle des déchets, améliorant ainsi la sécurité des employés.

- Amélioration de la qualité de l’air : Le système sépare la poussière des déchets et filtre l’air avant de le renvoyer dans le hall de production, améliorant ainsi le confort et la sécurité de l’environnement de travail.

- Utilisation optimisée de l’énergie : Le contrôle précis des performances du Ventilateur ajuste la consommation d’énergie en fonction de la charge de la machine, minimisant ainsi le gaspillage d’énergie et réduisant les coûts d’exploitation.

- Productivité accrue : L’automatisation a supprimé le traitement manuel des déchets, ce qui a permis aux opérateurs de se concentrer sur les tâches de production et d’accroître l’efficacité globale.

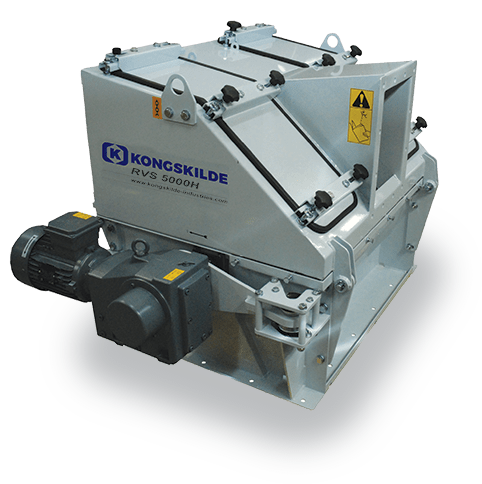

La Kongskilde MultiDicer coupe efficacement le carton épais en petits morceaux uniformes pour faciliter le transport pneumatique, ce qui est idéal pour éliminer les squelettes découpés à l’emporte-pièce et améliorer le traitement des déchets dans la production d’emballages.

Le broyage du carton et le carton ondulé réduit le volume, simplifie le stockage et améliore la manutention. Un système pneumatique fermé retient la poussière pour un espace de travail plus propre et plus sûr.

Le séparateur rotatif KS sépare efficacement les déchets de petite taille et les rognures du flux d’air dans les systèmes de transport pneumatique. Ce processus permet non seulement de nettoyer l’air, mais aussi d’éviter l’accumulation de matériaux, ce qui facilite la continuité du flux de production.

Téléchargez l’étude de cas complète :

Produits vedettes

Contactez-nous pour entamer la conversation dès aujourd’hui.

Des questions ? Notre support client et nos spécialistes techniques de classe mondiale peuvent vous aider.