Le défi

Améliorer l’efficacité du traitement des déchets dans les emballages en film souple

Une usine en Polonge, spécialisée dans la fabrication d’emballages en film souple de haute qualité pour les secteurs de l’alimentation, de la pharmacie et de l’industrie, avait besoin d’une solution permettant l’élimination rapide et automatisée des chutes de film. Les principaux défis à relever étaient les suivants

- L’élimination des déchets devait être automatisée : Le retrait manuel des chutes de film des lignes de production ralentissait les opérations et entraînait des besoins de main-d’œuvre inutiles.

- Des goulets d’étranglement dans le transport perturbaient le flux de travail : Les déchets provenant des machines d’enroulement et de coupe nécessitaient un transport fiable et continu vers les compacteurs afin de réduire les temps d’arrêt et d’améliorer l’efficacité.

- La qualité de l’air et la consommation d’énergie n’étaient pas optimisées : L’établissement avait besoin d’un système capable de filtrer et de recycler l’air, de réduire la consommation d’énergie grâce à des ventilateurs à puissance réglable et de garantir une conformité totale avec les réglementations en matière de santé et de sécurité.

Les faits

- Matériau : Déchets de plastique et d’aluminium provenant des machines de rembobinage et de découpe.

- Capacité : Jusqu’à 400 m/min.

- Épaisseur : 100μ.

- Taille de coupe : Max 500mm squelette.

- Distance de transport : Jusqu’à 95 m horizontalement et 12 m verticalement.

- Exigences du système : Le système doit être capable de traiter différentes largeurs de déchets, y compris les chutes provenant des machines d’enroulement jusqu’à 50 mm et les découpes provenant des machines de découpe jusqu’à 500 mm.

La solution

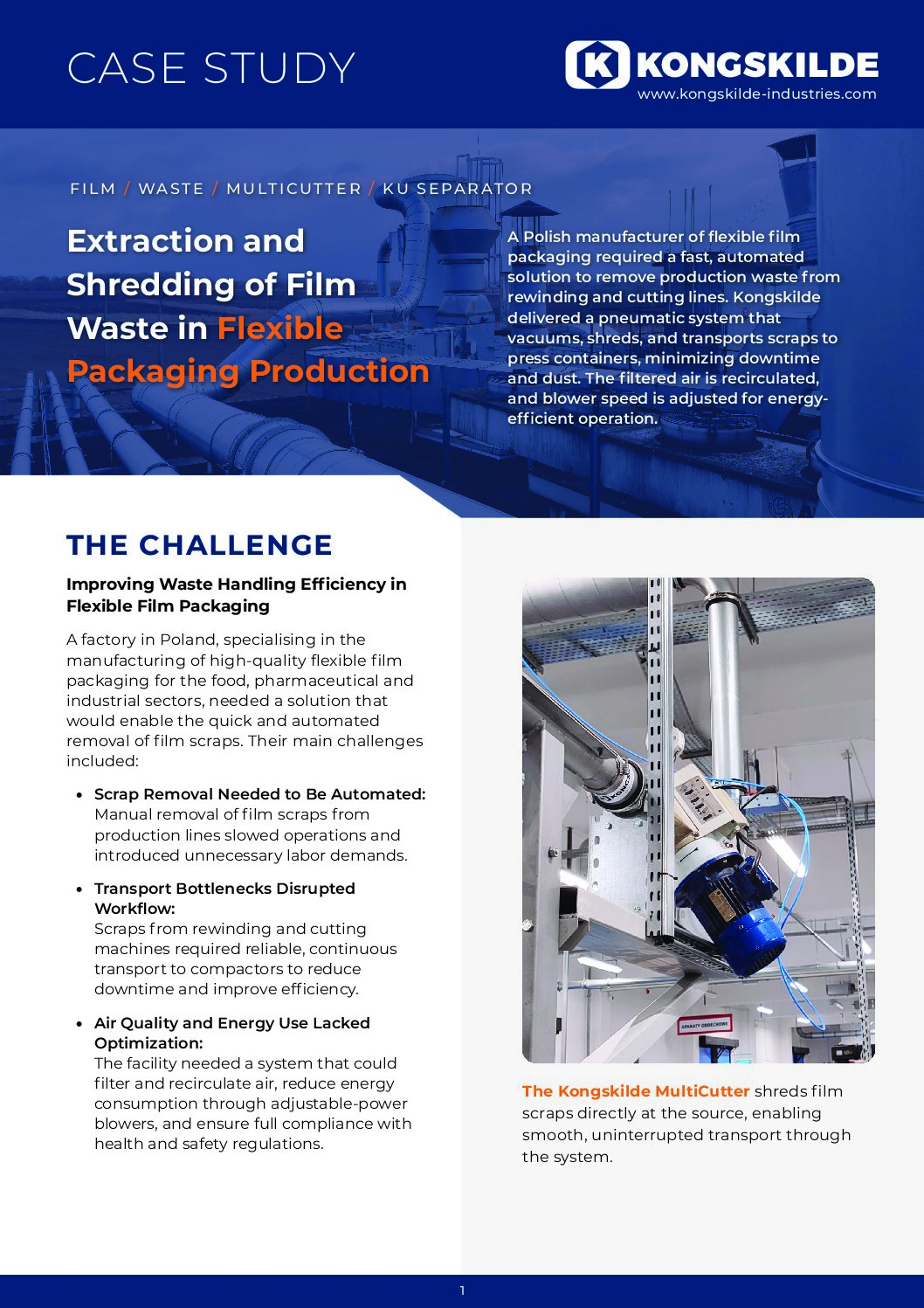

Pour relever ces défis, l’entreprise a mis en place un système de transport pneumatique Kongskilde sur mesure qui aspire les chutes de films directement des machines de production, les déchiquette et les transporte vers des conteneurs de presse, rationalisant ainsi la gestion des déchets et éliminant la poussière, ce qui minimise les temps d’arrêt.

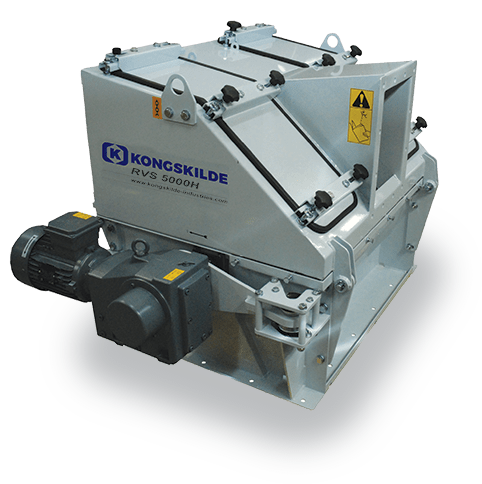

- Le système comprend une série de MultiCutters connectés aux machines de production, les ventilateurs BTK fournissant la puissance pneumatique nécessaire au transport des matériaux dans les tuyauteries OK et FK. Un filtre DS assure la purification de l’air, tandis que les soufflantes MTD renvoient l’air propre dans le hall de production.

- Les déchets, broyés à l’aide d’un broyeur MultiCutter, sont envoyés vers un séparateur statique KU, qui sépare les déchets de l’air, assurant un flux régulier de matériaux, quelles que soient l’épaisseur et la largeur des déchets.

- L’air aspiré par la production est filtré par le système Kongskilde et renvoyé dans le hall de production, ce qui élimine la pression négative dans le hall et permet aux employés de respirer librement.

- Le ventilateur principal est contrôlé par un convertisseur de fréquence qui ajuste sa vitesse pour réduire la consommation d’énergie en fonction du nombre de machines en fonctionnement.

Les avantages et les bénéfices

En mettant en œuvre le système automatisé d’extraction des déchets et de filtration de l’air de Kongskilde, l’usine a résolu ses principaux défis opérationnels, réalisant des améliorations mesurables en matière d’efficacité, de durabilité et de conditions de travail. Les avantages suivants démontrent l’impact de la solution :

- Élimination continue et efficace des déchets : Le système pneumatique permet une extraction ininterrompue des déchets directement à partir des lignes de production, ce qui minimise les temps d’arrêt et maintient un flux de travail cohérent.

- Un air plus pur et un environnement de travail plus sain : La poussière et les particules sont séparées du flux d’air, qui est filtré et recirculé dans le hall, ce qui améliore la qualité de l’air et garantit le respect des normes de sécurité sur le lieu de travail.

- Consommation d’énergie réduite : La vitesse du Ventilateur est automatiquement ajustée en fonction de la charge de la machine, ce qui optimise l’utilisation de l’énergie et réduit considérablement les coûts énergétiques opérationnels.

Le MultiCutter de Kongskilde broie les chutes de film directement à la source, ce qui permet un transport fluide et ininterrompu dans le système.

Le séparateur statique KU dirige les matériaux en vrac vers un compacteur, une presse à balles ou un conteneur stationnaire, tandis que l’air de transport est efficacement expulsé, ce qui permet un nettoyage efficace de la collecte des déchets.

Le Ventilateur BTK est conçu pour le transport continu de matériaux, tels que les déchets de films déchiquetés, à travers un système de transport en boucle fermée.

Téléchargez l’étude de cas complète :

Produits vedettes

Contactez-nous pour entamer la conversation dès aujourd’hui.

Des questions ? Notre support client et nos spécialistes techniques de classe mondiale peuvent vous aider.