El desafío

Superar los retos de la gestión de residuos y la calidad del aire

Una empresa manufacturera de Polonia se enfrentaba a una serie de problemas en su proceso de gestión de residuos que afectaban a la eficacia, la seguridad y la calidad del aire. Los retos clave incluían:

- Los residuos mezclados aumentan los costes: Se depositaron diferentes tipos de recortes en un único contenedor, lo que complicó el reciclaje y aumentó los costes de gestión de residuos.

- El transporte manual planteaba riesgos de seguridad: Triturar las hojas perforadas y los fragmentos grandes era difícil, y transportarlos manualmente desde las máquinas perforadoras suponía un riesgo para la seguridad de los empleados.

- El polvo afectó a la calidad del aire y a los estándares del producto: El polvo generado durante la trituración y el transporte degradó la calidad del aire en la nave de producción, afectando tanto a la comodidad en el trabajo como a la calidad del producto.

- Sin sistema de optimización energética: La empresa carecía de un sistema para ajustar automáticamente el consumo de energía en función de la carga de las máquinas, lo que se traducía en unos costes operativos más elevados y un mayor riesgo de paradas.

Los hechos

- Material: Cartón macizo blanco y de color y cartón ondulado.

- Capacidad: 8.000 hojas/min.

- Espesor: Hasta 4 mm

- Tamaño de la hoja: 1020×720 mm, 1060×750 mm y 1450×1000 mm

- Distancia de transporte: 40 m

Requisitos del sistema

- Debe ser capaz de recoger los residuos de las troqueladoras con velocidades de hasta 8.000 hojas/min.

- Debe transportar a contenedores separados los distintos tipos de residuos

- Debe reducir el ruido y el polvo en la nave de producción.

La solución

Para hacer frente a los retos, la empresa implementó un sistema de Kongskilde personalizado y totalmente integrado de manipulación de residuos y filtración de aire, diseñado para mejorar la separación, la seguridad y la eficiencia energética en todo el proceso de producción.

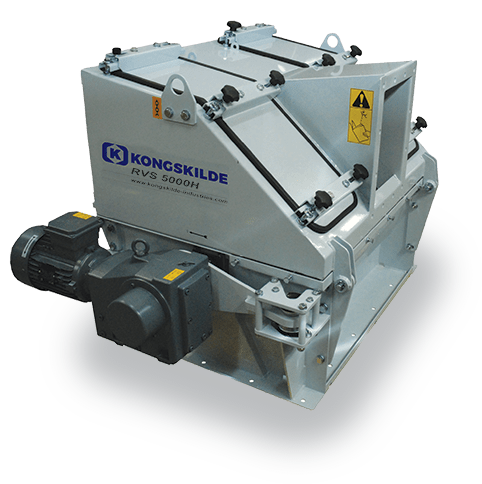

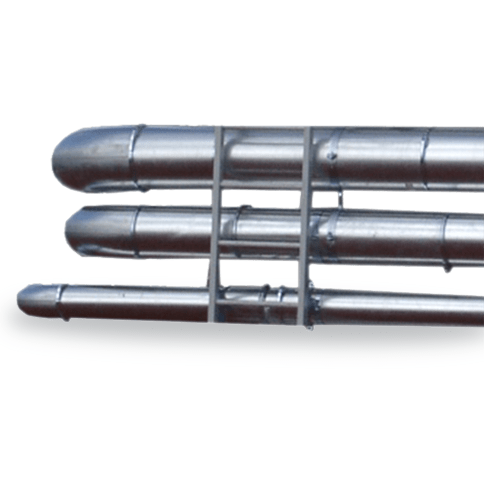

- El sistema incluye una serie de MultiDicers conectados a las máquinas de producción, con un Ventilador MTD que transporta el material a través de las tuberías OK y FK hasta los separadores KS. El aire se limpia mediante un filtro MMBF y se devuelve a la nave de producción.

- Los recortes se dividieron en residuos blancos y de color. El operario de la máquina decide dónde van a parar los residuos.

- Se eliminaron los contenedores transportados manualmente y se trituraron hojas enteras, extrayendo los residuos triturados directamente a los contenedores de la prensa.

- También se recogía polvo al extraer los residuos. El aire cargado de polvo se limpiaba en un filtro y se devolvía a la producción.

- El transporte hasta el destino desde las máquinas se dividió y se utilizó un único ventilador principal, ajustando su potencia en función del número de máquinas en funcionamiento.

Las ventajas y los beneficios

Al implantar un sistema automatizado de manipulación de residuos y filtración de aire, la empresa abordó sus principales retos operativos y logró mejoras significativas en cuanto a rentabilidad, seguridad en el lugar de trabajo y productividad. Los siguientes beneficios ponen de relieve el impacto de la solución:

- Costes más bajos y operaciones más seguras: La clasificación automatizada de residuos redujo los gastos de gestión de residuos y eliminó la manipulación manual de chatarra, mejorando la seguridad de los empleados.

- Mejora de la calidad del aire: El sistema separa el polvo de los residuos y filtra el aire antes de devolverlo a la nave de producción, mejorando tanto el confort como la seguridad del entorno de trabajo.

- Uso optimizado de la energía: El control preciso del rendimiento del Ventilador ajusta el consumo de energía en función de la carga de la máquina, minimizando el desperdicio de energía y reduciendo los costes de funcionamiento.

- Mayor productividad: La automatización eliminó la necesidad de manipular los residuos manualmente, permitiendo a los operarios concentrarse en las tareas de producción y aumentando la eficacia general.

La Kongskilde MultiDicer corta eficazmente cartón grueso en trozos pequeños y uniformes para facilitar su transporte neumático, ideal para eliminar esqueletos troquelados y mejorar la gestión de residuos en la producción de envases.

Triturar cartón y cartón ondulado reduce el volumen, simplifica el almacenamiento y mejora la manipulación. Un sistema neumático cerrado mantiene el polvo contenido para un espacio de trabajo más limpio y seguro.

El separador rotativo KS separa eficazmente los residuos y recortes de pequeño tamaño de la corriente de aire en los sistemas de transporte neumático. Este proceso no sólo limpia el aire sino que también evita la acumulación de material, facilitando un flujo de producción continuo.

Descargue el estudio de caso completo:

Productos destacados

Póngase en contacto con nosotros para iniciar la conversación hoy mismo.

¿Preguntas? Nuestro servicio de atención al cliente y nuestros especialistas técnicos pueden ayudarle.